Бензиновый двигатель объемом 1,4 л TSI оснащен непосредственным впрыском топлива и двойным турбонагнетателем. Характеристики этого двигателя Skoda Octavia превосходят динамические качества более мощных моторов при меньшем расходе топлива. Особенность этого двигателя, прежде всего, в комбинации непосредственного впрыска топлива, двойного наддува (осуществляется механическим компрессором или турбонагнетателем) и уменьшения габаритов (подразумевает замену двигателя большого объема на меньший или с меньшим числом цилиндров, благодаря чему снижаются внутреннее трение и, следовательно, расход топлива без уменьшения мощности и крутящего момента).

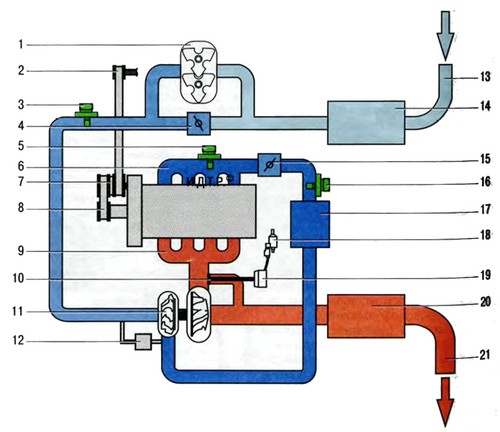

Рис. 698. Принципиальная схема системы двойного нагнетания и воздуховодов всасываемого воздуха:

1 - механический компрессор; 2 - ременный привод компрессора; 3, 5 - датчики давления во впускном коллекторе с датчиком температуры всасываемого воздуха; 4 - регулировочная заслонка блока управления; б - впускной коллектор; 7 - электромагнитная муфта; 8 - ременный привод; 9 - выпускной коллектор; 10 - привод заслонки; 11 - турбонагнетатель; 12 - клапан рециркуляции турбонагнетателя; 13 - воздухозаборник; 14 - воздушный фильтр; 15 - дроссельная заслонка блока управления; 16 - датчик давления наддува с датчиком температуры всасываемого воздуха; 17 - промежуточный охладитель наддувочного воздуха (интеркулер); 18 - магнитный клапан ограничения давления наддува; 19 - анероид; 20 - каталитический нейтрализатор; 21 - выпускной тракт.

Компрессор 1 (рис. 698) - механический нагнетатель, подключаемый через электромагнитную муфту.

Преимущества:

- быстрое создание необходимого давления наддува;

- высокий крутящий момент при низкой частоте вращения коленчатого вала двигателя;

- подключается только при необходимости;

- не чувствителен к качеству смазки и охлаждения.

Недостатки:

- отбор мощности двигателя;

- давление наддува создается в зависимости от частоты вращения двигателя и затем регулируется, при этом опять теряется часть произведенной энергии.

Турбонагнетатель 11 приводится 8 действие отработавшими газами.

Преимущества - очень высокий КПД благодаря использованию энергии отработавших газов.

Недостатки:

- при малом объеме двигателя вырабатываемое давление наддува в нижнем диапазоне оборотов недостаточно для создания высокого момента;

- высокая термическая нагруженность.

Забор воздуха осуществляется через воздушный фильтр 14. Положение регулировочной заслонки 4 блока управления заслонкой определяет направление потока воздуха: через компрессор 1..и (или) непосредственно к турбонагнетателю. От турбонагнетателя воздух через интеркулер 17 и дроссельную заслонку 15 подается во впускной коллектор 6.

В зависимости от нагрузки и частоты вращения коленчатого вала двигателя блок управления рассчитывает, сколько воздуха, необходимого для создания требуемого момента вращения, должно подаваться в цилиндры, достаточно ли работы турбонагнетателя или должен быть подключен компрессор.

ПРИМЕЧАНИЯ

При сильном ускорении 8 диапазоне 2000-3000 мин-1 может появиться завывание компрессора. Этот звук является нормальным рабочим (турбинным) шумом компрессора.

При отключении магнитной муфты три листовые пружины отводят фрикционный диск в исходное положение с большим усилием, вследствие чего при частоте вращения двигателя до 3400 мин-1 может раздастся характерный металлический щелчок магнитной муфты.

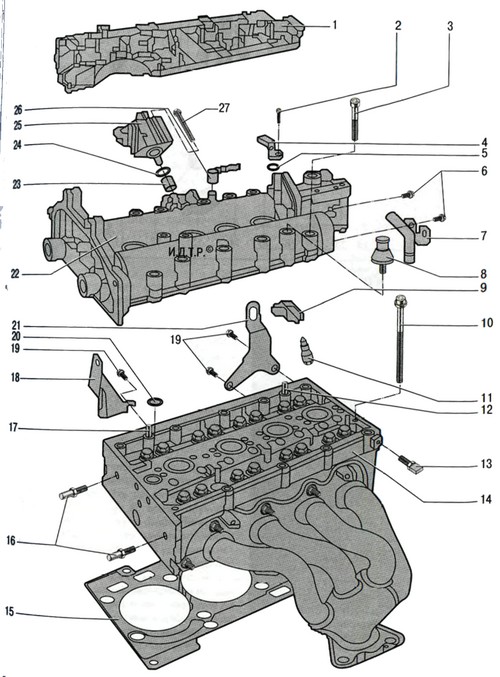

Рис. 699. Головка блока цилиндров:

1 - лоток для проводов; 2 - винт крепления датчика положения распределительного вала; 3 – винты крепления трубы для охлаждения распределительных валов; 4 - датчик положения распределительного вала; 5 – уплотнительное кольцо; 6 – винты крепления трубы для охлаждающей жидкости; 7 - труба для охлаждающей жидкости с креплением; 8 – распорный болт; 9 – коромысло; 10 - болт крепления головки блока цилиндров; 11 - гидравлический толкатель; 12, 17 – установочные штифты; 13 - датчик-выключатель падения давления масла с гидроприводом; 14 – головка блока цилиндров; 15 - прокладка головки блока цилиндров; 16 - направляющие штифты; 18,21 - проушина (кронштейн); 19 – болты крепления кронштейна; 20 - сетчатый масляный фильтр в канале головки блока цилиндров; 22 – корпус распределительных валов; 23 - тарельчатый толкатель; 24 - уплотнительное кольцо; 25 - топливный насос высокого давления с регулировочным клапаном давления подачи топлива; 26 - штуцер; 27 - винт крепления топливного насоса.

Головка блока цилиндров (рис. 699) двигателя изготовлена из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки) Б головку запрессованы седла и направляющие втулки клапанов.

Блок цилиндров 2 (рис. 700) представляет собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блок изготовлен из чугуна с пластинчатым графитом, что обеспечивает достаточную надежность двигателя TSI при высоком давлении в цилиндрах. Серый чугун с пластинчатым графитом прочнее алюминия. В отличие от алюминиевого блока крепежные болты ввернуты в тело блока цилиндров. В алюминиевом блоке шпилька проходит через весь блок и заканчивается креплением головки блока. Если в алюминиевом блоке ослабить крепление коренного подшипника коленчатого вала, то затянутая со стороны головки блока шпилька разрушает заделку в алюминиевом блоке. Этих проблем нет при использовании чугуна.

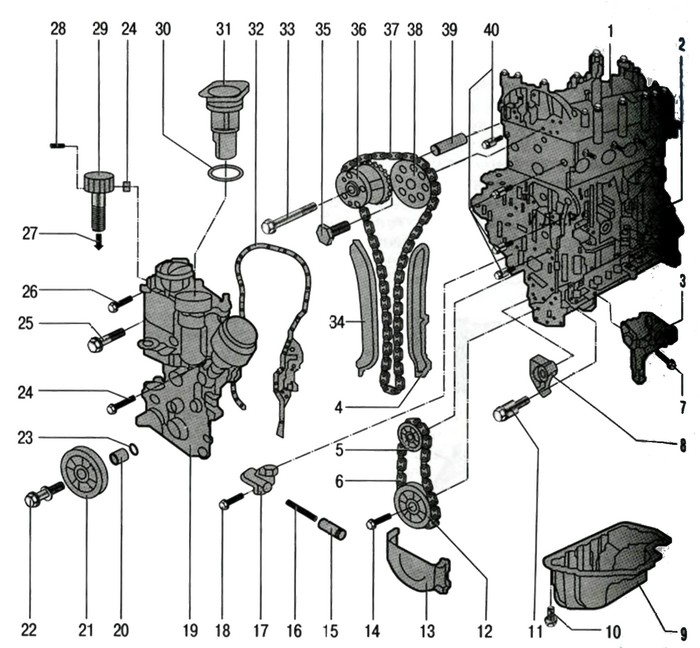

Рис. 700. Привод газораспределительного механизма и масляного насоса:

1 - головка блока цилиндров с картером распределительных валов; 2 - блок цилиндров; 3 - кронштейн натяжного устройства и компрессора кондиционера; 4 - натяжитель цепи привода распределительного вала; 5 - ведущая звездочка цепной передачи; 6 - цепь привода масляного насоса; 7 - болт крепления кронштейна: 8 - натяжитель цепи с башмаком и натяжной пружиной; 9 - масляный картер; 10 - болт крепления масляного картера; 11 - болт крепления натяжного устройства цепи привода масляного насоса; 12 - ведомая звездочка цепной передачи масляного насоса; 13 - крышка: 14 - болт крепления ведомой звездочки; 15 - поршень натяжного устройства цепи привода распределительного вала; 16 - пружина; 17 - натяжитель цепи привода распределительных валов; 18 - винт крепления натяжителя; 19 - крышка привода газораспределительного механизма; 20 - втулка сальника; 21 - шкив коленчатого вала; 22 - болт крепления шкива коленчатого вала; 23 - уплотнительное кольцо; 24 - резьбовая шпилька крепления крышки распределительных шестерен; 25 - болт крепления крышки распределительных шестерен; 26 - шпилька крепления крышки распределительных шестерен; 27 - штуцер; 28 - шпилька крепления клапана; 29 - регулировочный клапан со шлангом для удаления воздуха; 30 - болт крепления маслоотделителя; 31 - маслоотделитель; 32 - уплотнение; 33 - болт крепления устройства изменения фаз;

34 - успокоитель цепи; 35 - болт крепления ведомой звездочки распределительного вала; 36 - механизм изменения фаз газораспределения; 37 - цепь привода распределительных валов; 38 - звездочка привода распределительного вала выпускных клапанов; 39 - направляющая втулка; 40 - направляющие штифты.

Распределительные валы двигателя установлены в постели подшипников, выполненные

в теле головки, и зафиксированы от осевого перемещения упорными фланцами. Валы приводятся во вращение роликовой цепью 37.

Коленчатый вал полноопорный, вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши с антифрикционым слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами установленными в проточки постели среднего коренного подшипника. Кованый стальной коленчатый вал имеет увеличенную жесткость. В первую очередь это приводит к снижению шумности двигателя.

Маховик отлит из чугуна, установлен на заднем конце коленчатого вала и закреплен болтами.

Поршни изготовлены из алюминиевых отливок. В дне поршня со стороны камеры сгорания выполнено углубление с направляющим ребром, благодаря которому возникает сильное завихрение всасываемого воздуха и как следствие, очень хорошее смесеобразование. Специальная схема охлаждения обеспечивает точное охлаждение поршня в фазе выпуска. Трение в поршневой группе снижено за счет графитового покрытия юбки поршня.

Поршневые пальцы установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые своими нижними головками соединены с шатунными шейками колончатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным. Из-за высокого максимального давления цикла диаметр поршневого пальца увеличен.

Шатуны стальные, кованые, со стержнем двутаврового сечения. Шатун и его крышка изготовляются из единой заготовки и обрабатывается за одно целое, после чего крышка откалывается от шатуна по специальной технологии. В результате обеспечивается наиболее точное прилегание крышки к ее шатуну. При этом установка крышки на другой шатун недопустима.

Система смазки комбинированная: под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного вала, ось коромысел: разбрызгиванием - стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы, кулачки распределительного вала и стержни клапанов.

Система состоит из масляного картера, масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных каналов.

При падении давления масла ниже допустимого в комбинации приборов загорается сигнальная лампа аварийного падения давления масла.

Давление в системе смазки создается шестеренчатым масляным насосом с шестернями внутреннего зацепления, установленным в масляном картере двигателя в передней части блока цилиндров и приводимым в действие цепной передачей от коленчатого вала. Ведущая шестерня масляного насоса установлена на переднем конце коленчатого вала. Для уменьшения механических потерь шестерни имеют трохоидальное зацепление. Для ограничения максимального давления в системе смазки установлен редукционный клапан.

Масляный фильтр полнопоточный, неразборный, с перепускным и противодренажным клапанами

В отличие от системы смазки бензинового двигателя 1,6 л в системе смазки бензинового двигателя 1,4 л применяется охлаждение поршней.

Система охлаждения двигателя разделена на два контура. Примерно треть объема охлаждающей жидкости поступает к цилиндрам, а две трети - к камерам сгорания в головке блока цилиндров.

Преимущества двухконтурной системы охлаждения:

- блок цилиндров нагревается быстрее, поскольку до того, как температура охлаждающей жидкости повысится до 95°С, она остается блоке в цилиндров:

- пониженное трение в кривошипно-шатунном механизме из-за большей температуры в блоке цилиндров;

- лучшее охлаждение камер сгорания благодаря меньшей температуре (80 °С) в головке блока.

Система питания двигателя состоит из электрического топливного насоса, установленного в топливном баке; дроссельного узла, фильтра тонкой очистки топлива, расположенного под баком; регулятора давления топлива в модуле топливного насоса, форсунок и топливопроводов, а также включает в себя воздушный фильтр.

Электрический топливный насос подключен к блоку управления двигателем, который, проверяя показания датчиков, всегда подает столько топлива, сколько это необходимо двигателю. Благодаря этому снижается электрическая и механическая приводная мощность топливного насоса и экономится топливо.

Система зажигания двигателей микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

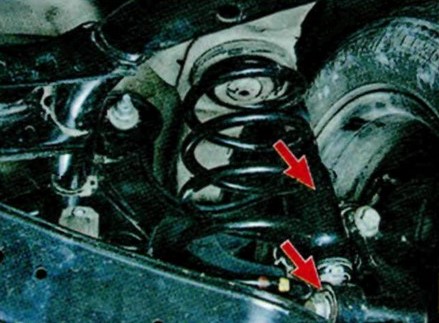

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на трех опорах с эластичными резиновыми элементами - двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, и нижней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

В связи с особенностями конструкции и технологии изготовления данной модели двигателя, его ремонт требует высокой квалификации исполнителя и применения специального оборудования, поэтому в гаражных условиях ремонтировать этот двигатель не рекомендуется. В случае необходимости обращайтесь в специализированный сервис.

Источник: http://skoda-octavia2.ru/index.php/dvigatel-skoda-octavia/122-osobennosti-konstruktsii-dvigatelya-1-4-l.html

![1 generation [restyling] [2000 - 2010]](/uploads/Skoda_Octavia_2000_-_2010_.jpg)

![2 generation [2004 - 2008]](/uploads/Skoda_Octavia_2004_-_2012_.jpg)

![3 generation [2013 - 2017]](/uploads/Skoda_Octavia_2013_-_2015_.jpg)