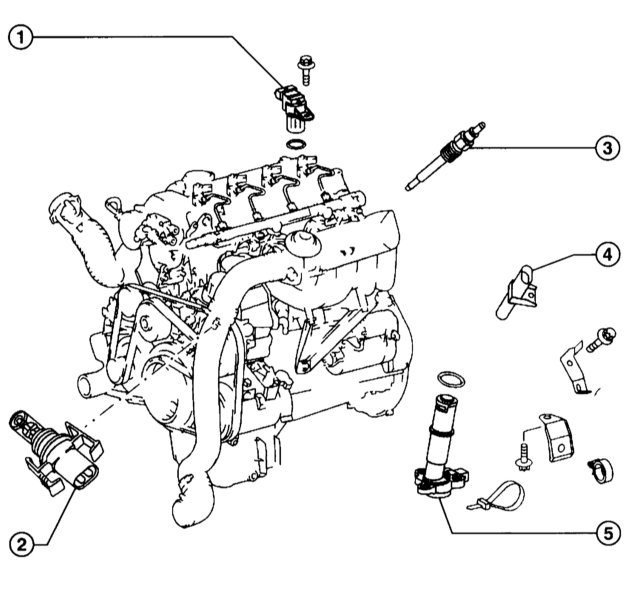

Elementos del sistema de inyección de combustible diesel:

1 - sensor de posición del árbol de levas;

2 - un elemento sensible del sensor de temperatura del aire de admisión;

3 - bujía incandescente;

4 - sensor de posición del cigüeñal;

5 - sensor indicador de nivel de aceite, motor diesel.

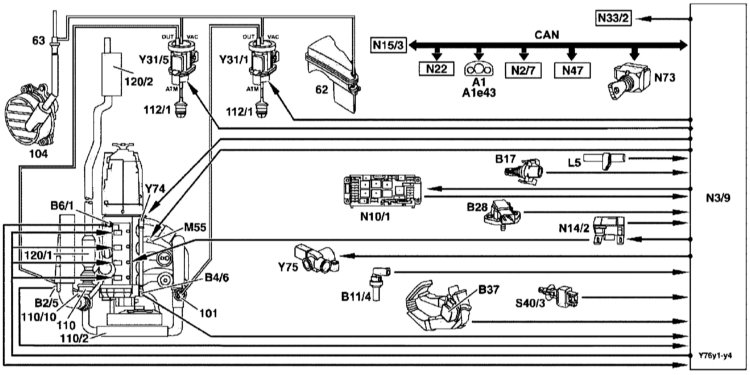

Diagrama funcional del control de inyección de combustible common rail

En el ejemplo del motor 611:

A1 - tablero de instrumentos;

A1e43 - lámpara de advertencia por fallas del sistema de control electrónico de potencia (EPC);

B2 / 5 - Sensor de película MAF;

B4/6 - sensor de presión en la línea;

B6 / 1 - sensor Hall del árbol de levas;

B11 / 4 - sensor de temperatura del refrigerante;

B17 - sensor IAT;

B28 - sensor de presión;

B37 - sensor de posición del pedal;

CAN - bus de datos;

L5 - Sensor CKP;

M55 - motor eléctrico de corte del puerto de entrada;

N2 / 7 - Unidad de control SRS;

N3/9 - Centralita CDI;

N10/1 - unidad SAM frontal con relé y caja de fusibles;

N14 / 2 - etapa de salida de las bujías incandescentes;

N15 / 3 - Unidad de control ETC (modelos con АТ);

N22 - unidad de control para el pulsador del sistema de aire acondicionado automático (AAC);

N33/2 - unidad de control del ventilador del calentador;

N47 - unidad de control de control de tracción;

N73 - unidad de control del interruptor del sensor de encendido electrónico (EIS);

S40 / 3 - interruptor de pedal de embrague (modelos con transmisión manual);

Y31/1 - Transductor de vacío EGR;

Y31 / 5 - transductor de vacío para control de presión de sobrealimentación / amortiguador de control de presión;

Y74 - válvula reguladora de presión;

Y75 - válvula de cierre eléctrica;

Y76y1-y4 - inyectores para cilindros 1-4;

62 - tanque de vacío;

63 - válvula de control;

101 - Válvula EGR;

104 - bomba de vacío;

110 - turbocompresor;

110/2 - enfriador de aire de carga;

110/10 - conjunto de vacío para control de presión de sobrealimentación;

112/1 - filtro;

120/1 - convertidor catalítico de oxidación (más cerca del motor);

120/2 - convertidor catalítico de oxidación (bajo piso).

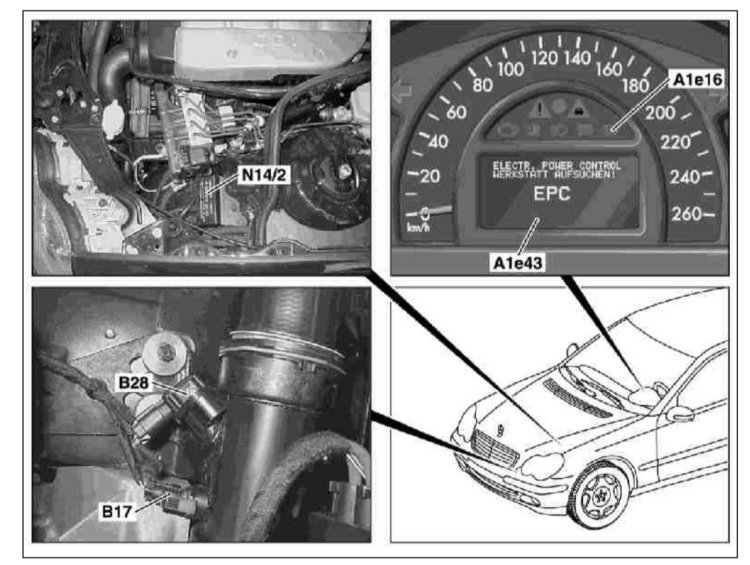

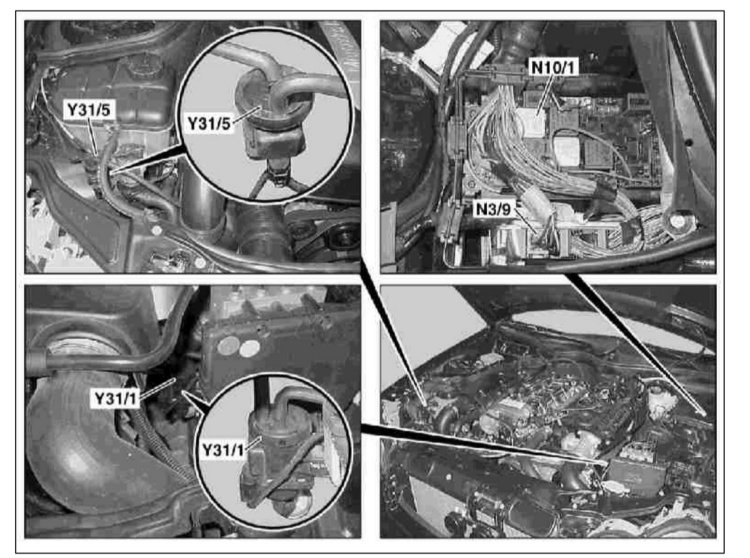

Disposición de elementos del sistema de control de inyección Common Rail

En el ejemplo del motor 611:

A1e16 - lámpara de control de precalentamiento;

A1e43 - Lámpara de advertencia de falla de EPC;

B17 - sensor de temperatura del aire de admisión (IAT);

B28 - sensor de presión;

N14 / 2 - etapa de salida de bujías incandescentes;

N10/1 - centralita SAM delantera con caja de fusibles y relés;

N3/9 - Centralita CDI;

Y31/1 - Transductor de vacío EGR;

Y31/5 - Transductor de vacío para compuerta de control de presión/alimentación

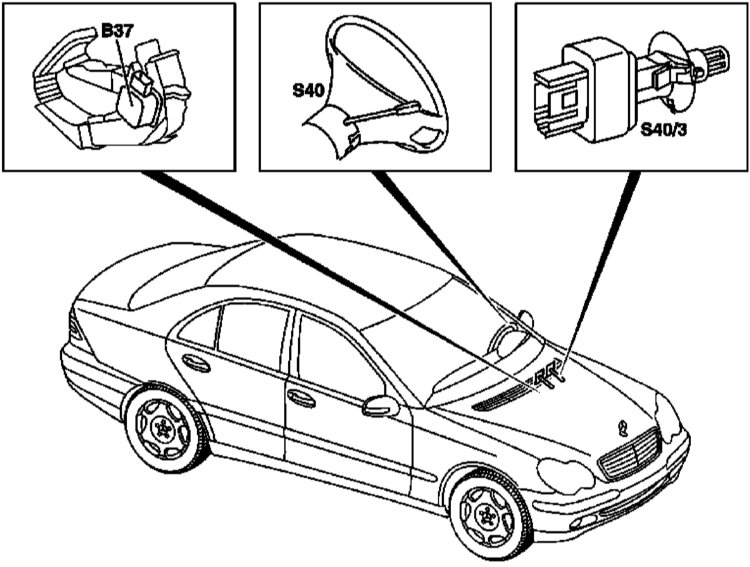

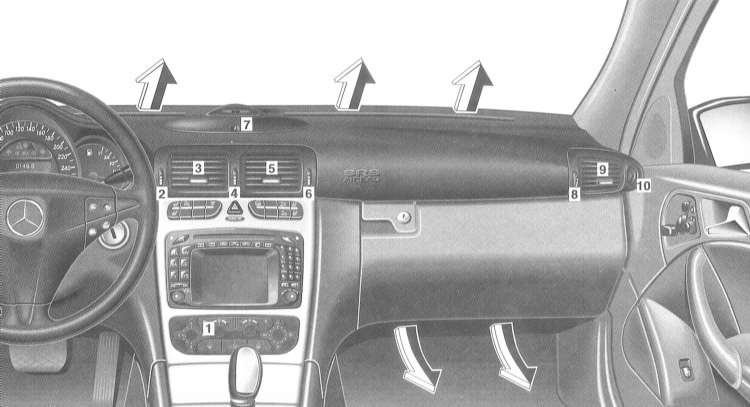

Ubicación de elementos del sistema de control de inyección Common Rail:

1 - B37 Sensor de posición del pedal;

2 - Interruptor de tempostato S40;

3 - S40/3 Conmutador de pedal de embrague.

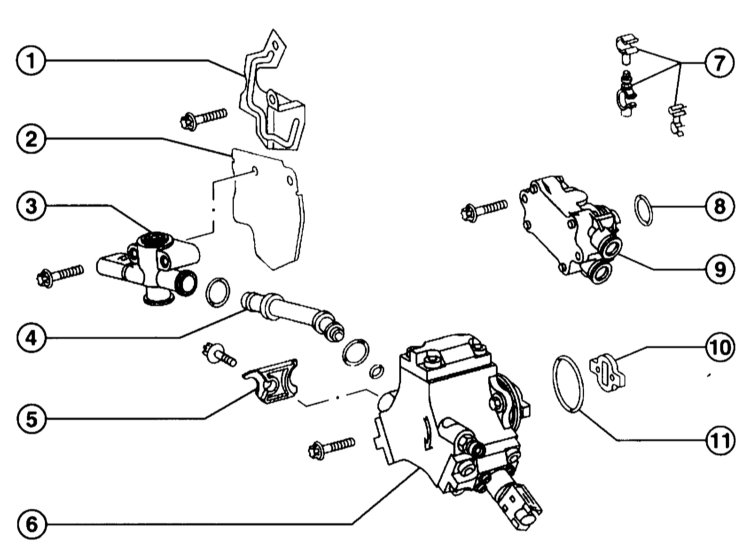

HPFP, bomba de cebado de combustible, filtro de combustible y enfriador de combustible (1 de 2):

1 - Tapa de válvula de cierre, 200CDI/220CDI;

2 - Tapa inyectores, 270CDI;

3 - Válvula de corte de combustible, 8Nm;

4 - Elemento intermedio;

5 - Soporte de un elemento intermedio, 9Nm;

6 - bomba de inyección, 14Nm 7 - soporte de tubería;

8 - junta tórica;

9 - Bomba de combustible, 9Nm;

10 - Correa;

11 - Junta tórica.

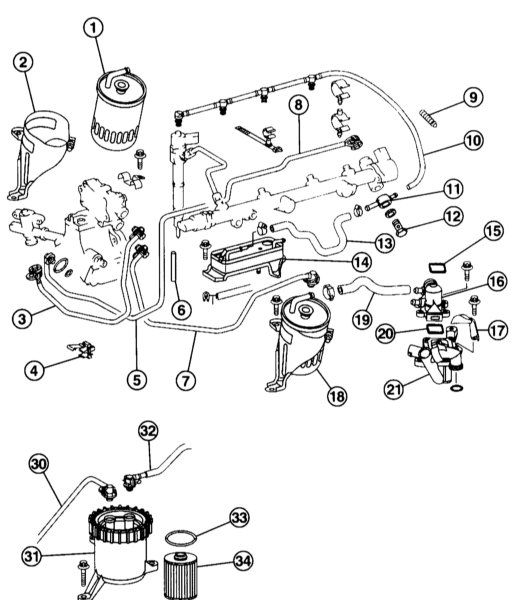

Bomba de combustible de alta presión, bomba de cebado de combustible, filtro de combustible y enfriador de combustible (2 de 2):

1 - Filtro de combustible;

2 - Titular;

3 - Tubería de combustible, bomba de cebado de combustible a válvula de cierre;

4 — el Titular, la tubería de combustible a la bomba del líquido que enfría;

5 - Tubería de combustible;

6 - Manguera;

7 - Tubería de combustible, filtro de combustible a la bomba de cebado de combustible;

8 - Tubería de combustible, bomba de inyección a la válvula de control de presión;

9 - Manguera aislada para la tubería de drenaje;

10 - Tubería de drenaje;

11 - Elemento anular, tubería de drenaje al filtro de combustible;

12 - Perno hueco, tubo de drenaje a la línea de distribución de combustible;

13 - Manguito, linea de combustible al enfriador de combustible;

14 - Refrigerador de combustible, 14Nm;

15 - Junta interna;

16 - Intercambiador de calor de combustible;

17 - Cubierta;

18 - Filtro de combustible con soporte;

19 - Manguera;

20 — Fondo de colocación;

21 - Caja del intercambiador de calor de combustible

Solo motor 2.7L:

30 - Tubería de combustible, filtro de combustible a la bomba de cebado de combustible;

31 - Filtro de combustible;

32 - Tubería;

33 - junta tórica;

34 - Elemento filtrante.

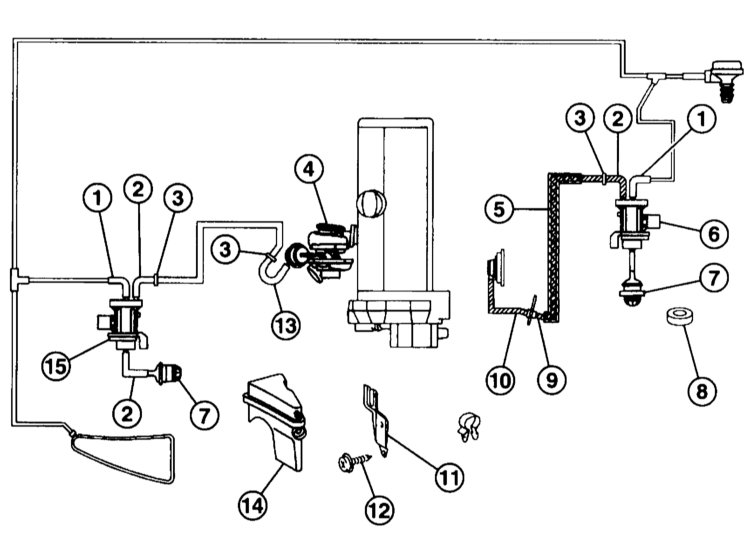

líneas de vacío. Motor 611.692:

1 - Al transductor de presión derecho e izquierdo;

2 - Vacío de trabajo, presión atmosférica, vacío de control;

3 - Manguera al turbocompresor;

4 - Caja de vacío para ajuste de las paletas guía del turbocargador;

5 - Manguera aislada;

6 - Convertidor de presión, válvula de control izquierda;

7 - Filtrar a la izquierda, a la derecha;

8 - Anillo protector;

9 - Elemento de conexión;

10 - Elemento de sujeción;

11 — El titular del dispositivo de recirculación de los gases gastados;

12 - Soporte en la viga longitudinal;

13 - Manguera de conexión;

14 - Depósito;

15 - Convertidor de presión, control de sobrealimentación.

El sistema de combustible diésel está controlado por el sistema electrónico de gestión del motor. Tiene las siguientes ventajas:

- el autodiagnóstico del sistema de gestión del motor permite una rápida resolución de problemas;

- la dosificación precisa de la cantidad de combustible inyectado garantiza una reducción del contenido de sustancias nocivas en los gases de escape y un bajo consumo de combustible;

- la regulación de las vueltas de la marcha muerta y la restricción de las vueltas se realiza automáticamente.

Cuando un motor diesel está funcionando, sus cilindros succionan aire limpio, que se comprime a alta presión. En este caso, la temperatura del aire sube a 700°C, que es más alta que la temperatura de ignición del combustible diesel. Se inyecta combustible en el cilindro con algo de avance y se enciende. Por lo tanto, las bujías no se utilizan para encender el combustible.

El combustible es suministrado por una bomba de cebado de combustible a una presión de 3,5 atm. a la bomba de combustible de alta presión (TNVD). En la bomba de inyección, ya a bajas velocidades, se crea una presión de compresión constante de más de 1300 atm.

Desde la bomba de inyección hay una línea de distribución de combustible común (Common Rail) a los cilindros individuales. La línea común sirve como acumulador de presión y distribuye combustible a presión constante a los inyectores. La cantidad de combustible inyectado es dosificada con la precisión requerida por la unidad de control del motor por medio de inyectores electromagnéticos. Si el microprocesador de la unidad de control del motor se cierra, por ejemplo, las válvulas solenoides, la inyección de combustible se detiene. En otras palabras, la presurización y la inyección de combustible ocurren de manera independiente. La ventaja de esto es que la inyección puede realizarse de manera óptima, dependiendo de la demanda y la composición de los gases de escape, pero independientemente de la velocidad del motor.

Para optimizar la combustión del combustible, las toberas multichorro se abren en dos etapas. Primero, se preinyecta una pequeña cantidad de combustible, lo que crea condiciones favorables para las condiciones de encendido de la cantidad principal de combustible inyectado. Como resultado, esto conduce a una combustión suave y silenciosa de la mezcla de combustible. Cuando se abre el inyector, se extrae una pequeña cantidad de combustible en los componentes internos del inyector, los lubrica y regresa al tanque de combustible.

Antes de que el combustible entre en la bomba de cebado de combustible y en la bomba de combustible de alta presión, se limpia de suciedad y agua en el filtro de combustible. Por lo tanto, es importante cambiar el filtro regularmente como parte del mantenimiento.

La bomba de cebado de combustible y la bomba de inyección no requieren mantenimiento. Todas las partes móviles de las bombas están lubricadas con combustible diesel.

El aire ingresa al motor o proviene del turbocompresor y pasa a través del filtro de aire. El turbocompresor comprime el aire, que luego ingresa al intercooler donde se enfría después de calentarse por compresión en el turbocompresor. La refrigeración contribuye a un mejor llenado de los cilindros con aire forzado, lo que a su vez aumenta el par y la potencia del motor.

Para reducir la proporción de sustancias nocivas en los gases de escape, los motores diesel tienen un convertidor catalítico de oxidación diesel. Al mismo tiempo, el sistema de recirculación asegura una reducción significativa del contenido de óxidos de nitrógeno en los gases de escape. Esto se logra suministrando gases de escape al aire de admisión del motor, lo que reduce la concentración de oxígeno en el aire que ingresa a los cilindros del motor. Esto da como resultado un encendido retardado y una temperatura de combustión más baja, lo que finalmente reduce la formación de NOx. Sin embargo, el proceso de recirculación de gases de escape debe dosificarse con precisión, de lo contrario aumentará el contenido de hollín en los gases de escape. Para ello, el contador determina la cantidad de aire aspirado, lo que permite que el dispositivo electrónico controle el proceso de recirculación.

El combustible se inyecta directamente en la cámara de combustión.

El motor está controlado por un sistema electrónico similar al de un motor de gasolina. El sistema controla el funcionamiento del motor analizando la información de una gran cantidad de sensores.

La información sobre la posición del cigüeñal y la velocidad de rotación del motor ingresa a la unidad de control desde el sensor de posición del cigüeñal. El cabezal del sensor inductivo está ubicado frente al volante y escanea constantemente marcas especiales aplicadas a su superficie. Cuando la marca pasa por el cabezal del sensor, envía un pulso a la unidad de control. Las marcas se aplican uniformemente a la superficie del volante, pero falta una marca. Debe ubicarse 90° antes del TDC del primer cilindro. Cuando el volante pasa por este punto, el sensor no envía un pulso a la unidad de control. La unidad reconoce esta pausa y determina con precisión el momento TDC. La duración de esta pausa se utiliza para determinar la velocidad del motor.

La información sobre la cantidad y la temperatura del aire que ingresa al motor proviene del sensor de presión absoluta en el colector de admisión y de los sensores de temperatura del aire. El sensor de presión absoluta está conectado a la tubería mediante una manguera de vacío y mide la presión en ella. Se instalan dos sensores de temperatura del aire. Uno se instala antes del turbocompresor y el otro después del intercooler. La temperatura y la presión del aire se utilizan para calcular la cantidad exacta de combustible que se debe colocar en los inyectores.

El sensor de temperatura del agua mide la temperatura y envía la información a la unidad de control. Al analizar esta información, la unidad de control corrige la composición y el tiempo de inyección de la mezcla de combustible, y también controla el sistema de calentamiento del motor en frío.

El interruptor de la luz de freno y el sensor del pedal de freno informan a la unidad de control de la posición actual del pedal de freno. Al recibir señales de estos sensores, el sistema de control cambia inmediatamente el motor a ralentí hasta que recibe una señal del sensor de posición del pedal del acelerador.

Falta el cable del acelerador. En su lugar, se instala un sensor de posición del pedal del acelerador. El sensor informa constantemente a la unidad de control sobre la posición del pedal, que, a su vez, calcula con precisión los parámetros de inyección. La velocidad de ralentí también está controlada por la unidad de control y no se puede ajustar manualmente. Al analizar la información de varios sensores, la unidad de control calcula la velocidad de ralentí, corrigiéndola según la carga del motor y su temperatura.

El sistema de inyección de combustible es un sistema de inyección directa. En la parte inferior de los pistones hay cámaras de vórtice que hacen girar el combustible que ingresa a las cámaras de combustión.

El calentamiento de un motor frío es controlado por la unidad de control del motor. Cuando el motor está frío, la sincronización de la inyección es cambiada por la unidad de control. La unidad de control del motor, a su vez, controla el funcionamiento de las bujías incandescentes. Las bujías incandescentes se instalan en cada cilindro y se encienden antes de arrancar el motor, funcionan mientras se arranca el motor con un arrancador y durante algún tiempo después de arrancar el motor. Las bujías hacen que sea mucho más fácil arrancar un motor frío. Después de encender el encendido, se enciende una lámpara en el tablero, lo que indica la inclusión de bujías incandescentes. Tan pronto como la lámpara se apague, puede arrancar el motor. Si la temperatura ambiente es muy baja, las bujías continúan funcionando durante algún tiempo después de arrancar el motor. Esto asegura un funcionamiento estable del motor y la reducción de impurezas nocivas en los gases de escape.

Debido al buen rendimiento de arranque en frío de un motor de inyección directa, solo se requiere precalentamiento a temperaturas inferiores a -10 °C.

El combustible pasa a través del filtro de combustible. El filtro separa el combustible del agua y los contaminantes. Por lo tanto, es importante eliminar el agua del combustible y reemplazar el elemento del filtro de manera oportuna.

Operación en invierno

Con una disminución en la temperatura del aire exterior, la fluidez del combustible diesel disminuye debido a la precipitación de parafina. El combustible diesel se vuelve como la miel en su fluidez y puede obstruir el filtro. Por este motivo, se pueden añadir aditivos al gasóleo en invierno para aumentar la fluidez del combustible y permitir arrancar el motor con una temperatura del aire exterior de hasta -22 °C.

Para evitar la obstrucción del filtro de combustible a bajas temperaturas exteriores, el combustible se dirige al intercambiador de calor.

Falta el artículo:

- Fotos de reparación de alta calidad.

Fuente: http://auto-knigi.com/model/mb_c/6_3/

![W203/S203/CL203 [2000 - 2004]](/uploads/mercedes-c-klass-w203.jpg)