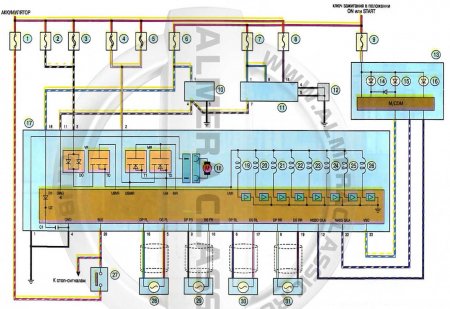

El motor instalado en los automóviles Nissan Almera Classic está equipado con un sistema electrónico de gestión del motor con inyección de combustible distribuida. Este sistema garantiza el cumplimiento de las normativas vigentes en materia de emisiones y humos, al mismo tiempo que mantiene un alto rendimiento de conducción y un bajo consumo de combustible.

El dispositivo de control del sistema era una unidad de control electrónico (ECU). Con base en la información recibida del sensor, la ECU calcula los parámetros para el control de la inyección de combustible y el control del tiempo de encendido. Además, de acuerdo con el algoritmo incorporado, la ECU controla el funcionamiento del motor eléctrico del ventilador del sistema de enfriamiento del motor y el embrague electromagnético para encender el compresor del aire acondicionado, realiza la función de autodiagnóstico de los elementos del sistema. y notifica al conductor de cualquier mal funcionamiento.

En caso de falla de los sensores individuales de los actuadores, la ECU incluye modos de emergencia que aseguran el rendimiento del motor.

La cantidad de combustible suministrada por los inyectores está determinada por la duración de la señal eléctrica de la ECU. Los datos de los monitores electrónicos sobre el estado del motor, calculan la necesidad de combustible, determinan la duración requerida del suministro de combustible por los inyectores (duración de la señal). Para aumentar la cantidad de combustible suministrado, la duración de la señal aumenta y para reducir el suministro de combustible - ) disminuye.

El sistema de gestión del motor, junto con la unidad de control electrónico, incluye sensores, actuadores, conectores y fusibles.

La unidad de control electrónico (ECU) está conectada por cables eléctricos a todos los sensores del sistema. Al recibir información de ellos, la roca realiza cálculos de acuerdo con los parámetros y el algoritmo de control almacenado en la memoria de la memoria programable de solo lectura (PROM), controla los dispositivos ejecutivos del sistema. La variante del programa registrada en la memoria PROM se indica mediante el número asignado a esta modificación de la ECU.

La unidad de control detecta un mal funcionamiento. identifica y recuerda su código, incluso si la falla es inestable y desaparece (por ejemplo, por un mal contacto).

La unidad suministra corriente continua de 12 V a varios sensores e interruptores del sistema de control. Dado que la resistencia eléctrica de los circuitos de potencia es alta, la lámpara de prueba conectada a las salidas del sistema no se enciende. Para determinar el voltaje de suministro en los terminales de la computadora, se debe usar un voltímetro con una resistencia interna de al menos 10 MΩ.

La ECU no se puede reparar y debe reemplazarse si falla.

El conector de diagnóstico se utiliza para mostrar los códigos de falla de la memoria de la ECU detectados durante la operación del sistema de gestión del motor.

Está ubicado en el compartimiento de pasajeros en el espacio para los pies del conductor debajo del tablero de instrumentos.

El sensor de temperatura del refrigerante está instalado en el sistema de enfriamiento del motor. El elemento sensor del sensor es un termistor, cuya resistencia eléctrica varía inversamente con la temperatura. A baja temperatura del refrigerante (-40 * C), la resistencia del termistor es de aproximadamente 100 kOhm, cuando la temperatura sube a +130 ° C, disminuye a 70 Ohm.

La unidad electrónica alimenta el circuito del sensor de temperatura con un voltaje de referencia constante. El voltaje de la señal del sensor es máximo en un motor frío y disminuye a medida que se calienta. En función del valor de tensión, la unidad electrónica determina la temperatura del motor y la tiene en cuenta a la hora de calcular los parámetros de control de inyección y encendido. Si el sensor falla o hay violaciones en su circuito de conexión, la ECU establece el código de falla y lo recuerda. Para eliminar el problema, verifique la confiabilidad de las conexiones de contacto en el cableado al sensor o reemplace el sensor.

El sensor de masa de flujo de aire está ubicado entre el filtro de aire y el manguito de entrada de aire de la válvula de mariposa. La señal del sensor es un voltaje de CC, cuyo valor depende de la cantidad de aire que pasa por el sensor.

Un sensor de temperatura del aire está integrado en el sensor de flujo de masa de aire, cuyo elemento sensor es un termistor instalado en la corriente de aire.

La ECU alimenta el circuito del sensor con un voltaje de referencia constante. El voltaje de la señal del sensor es máximo cuando el aire en la tubería de admisión está frío y disminuye a medida que aumenta su temperatura. A partir del valor de voltaje, la ECU determina la temperatura del aire de admisión y realiza ajustes al calcular el tiempo de encendido. Si el sensor falla o hay violaciones en su circuito de conexión, la ECU establece el código de falla y lo recuerda. Si la ECU continúa generando un DTC con buenas conexiones de contacto en el cableado, reemplace el sensor de temperatura del aire.

El sensor de posición del cigüeñal de tipo inductivo está diseñado para sincronizar el funcionamiento de la unidad de control electrónico con el PMS de los pistones del 1° y 4° cilindro y la posición angular del cigüeñal.

El sensor está instalado en la parte trasera del motor, frente al disco de ajuste ubicado en el cigüeñal. El disco impulsor es una rueda dentada con cavidades equidistantes. Se cortan dos dientes para crear un pulso de sincronización (pulso de "referencia"), que es necesario para coordinar el funcionamiento de la unidad de control con el TDC de los pistones en los cilindros 1 y 4.

A medida que gira el cigüeñal, los dientes cambian el campo magnético del sensor, lo que induce pulsos de voltaje de CA. La unidad de control determina la velocidad del cigüeñal a partir de las señales del sensor y envía pulsos a los inyectores.

Si el sensor falla, el motor no se puede arrancar.

El sensor de posición del acelerador es un potenciómetro, un extremo del cual recibe un voltaje de suministro "positivo" (5 V) y el otro extremo está conectado a tierra.

Desde la tercera salida del potenciómetro (desde el control deslizante) hay una señal de salida a la unidad de control electrónico.

Cuando se gira la válvula de mariposa (por el impacto en el pedal de control), cambia el voltaje en la salida del sensor. Cuando el acelerador está cerrado, está por debajo de 0,5 V. Cuando el amortiguador se abre, el voltaje en la salida del sensor aumenta, cuando el amortiguador está completamente abierto, debe ser superior a 4 V.

Al monitorear el voltaje de salida del sensor, el controlador corrige el suministro de combustible en función del ángulo de apertura del acelerador (t .e a petición del conductor).

El sensor de posición del acelerador no requiere ajuste, ya que la unidad de control percibe el ralentí (es decir, el cierre del acelerador a fondo) como una marca cero.

El sensor de posición del árbol de levas (sensor de fase) determina el TDC de la carrera de compresión del pistón del 1er cilindro. El controlador utiliza la señal del sensor para organizar la inyección de combustible por fases de acuerdo con el orden de funcionamiento de los cilindros. Si ocurre un mal funcionamiento del circuito, el controlador almacena su código en su memoria y enciende la lámpara de señal.

El sensor de concentración de oxígeno (sonda lambda) se enrosca en el orificio roscado del colector de escape. Una celda galvánica está ubicada en el bulbo de metal del sensor, lavado por el flujo de gases de escape. Dependiendo del contenido de oxígeno en los gases de escape, como resultado de la combustión de la mezcla de aire y combustible, el voltaje de la señal del sensor cambia.

La información del sensor ingresa a la unidad de control en forma de señales de nivel bajo (desde 0,1 V) y alto (hasta 0,9 V). Con una señal de nivel bajo, la unidad de control recibe información sobre el alto contenido de oxígeno y, por lo tanto, sobre la mezcla pobre. Una señal de alto nivel indica un bajo contenido de oxígeno en los gases de escape y, por lo tanto, un nuevo enriquecimiento de la mezcla.

Monitoreando constantemente el voltaje de la señal del sensor, la unidad de control ajusta la cantidad de combustible inyectado por los inyectores. Con un nivel de señal bajo del sensor (mezcla pobre de aire y combustible), la cantidad de combustible suministrada aumenta, con un nivel de señal alto (mezcla rica), disminuye.

El sensor de detonación está conectado a la parte superior del bloque de cilindros entre los cilindros 2 y 3 y detecta vibraciones anormales (detonaciones) en el motor.

El elemento sensor del sensor de detonación es una placa piezoeléctrica. Durante la detonación, se generan pulsos de voltaje en la salida del sensor, que aumentan con el aumento de la intensidad de los impactos de la detonación. El controlador, basado en la señal de un sensor, regula el tiempo de encendido para eliminar los destellos de combustible de detonación.

ADVERTENCIA:

1. Antes de retirar cualquier componente del sistema de control de inyección de combustible, desconecte el cable del terminal negativo de la batería.

2. No arranque el motor si los terminales de cable de la batería están sueltos.

3. Nunca desconecte la batería de la red de a bordo del automóvil cuando el motor esté en marcha.

4. Al cargar la batería, desconéctela de la red de a bordo del automóvil.

5. No exponga la ECU a temperaturas superiores a 65 'C en condiciones de funcionamiento y superiores a 80 'C en reposo (por ejemplo, en una cámara de secado). Es necesario retirar la computadora del automóvil si se excede esta temperatura.

6. No lo desconecte de la computadora y no le conecte cables cuando la ignición esté encendida.

7. Antes de realizar trabajos de soldadura eléctrica en el automóvil, desconecte los cables de la batería y las almohadillas del mazo de cables de la computadora.

8. Realice todas las mediciones de voltaje con un voltímetro digital con una resistencia interna de al menos

9. Los componentes electrónicos utilizados en el sistema de inyección de combustible están diseñados para voltaje muy bajo, por lo que pueden dañarse fácilmente por descargas electrostáticas. Para evitar daños a la computadora, no toque sus terminales con las manos.

10. Para diagnosticar el sistema de gestión del motor en todos los casos, se requiere un escáner especial, por lo tanto, en caso de mal funcionamiento del sistema, comuníquese con un servicio especializado .

Fuente: http://remont-nissan-almera.net/elektrooborudovanie/244-sistema-upravleniya-dvigatelem-osobennosti-konstrukcii.html

![B10 [2006 - 2013]](/uploads/Nissan_Almera_Classic_2006-2013_.jpg)