Инструменты:

- Набор плоских щупов

- Микрометр

- Оправка для измерения зазора в замках поршневых колец

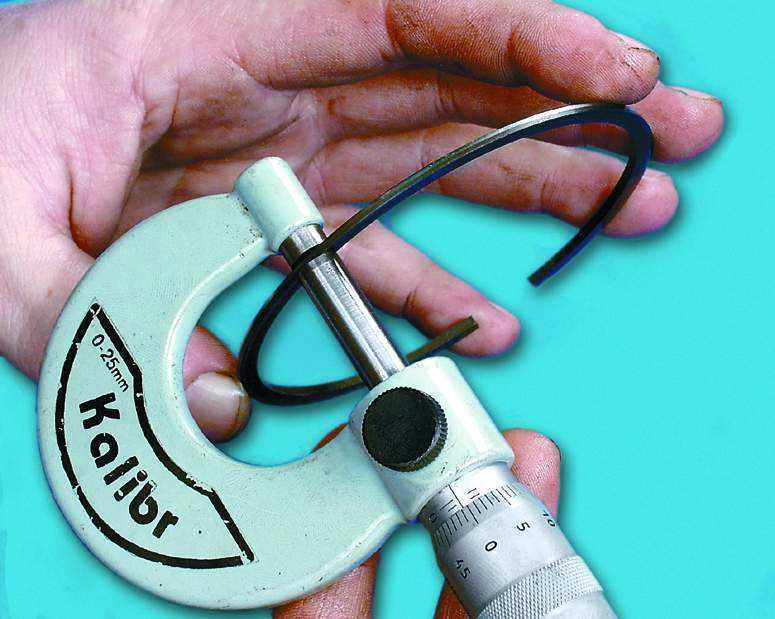

- Надфиль

- Нутромер

- Абразивный конус

- Компрессор

- Пневмопистолет для обдувки

- Вороток под торцевую насадку

- Насадка на вороток на 17 мм

- Шестигранный ключ на 5 мм

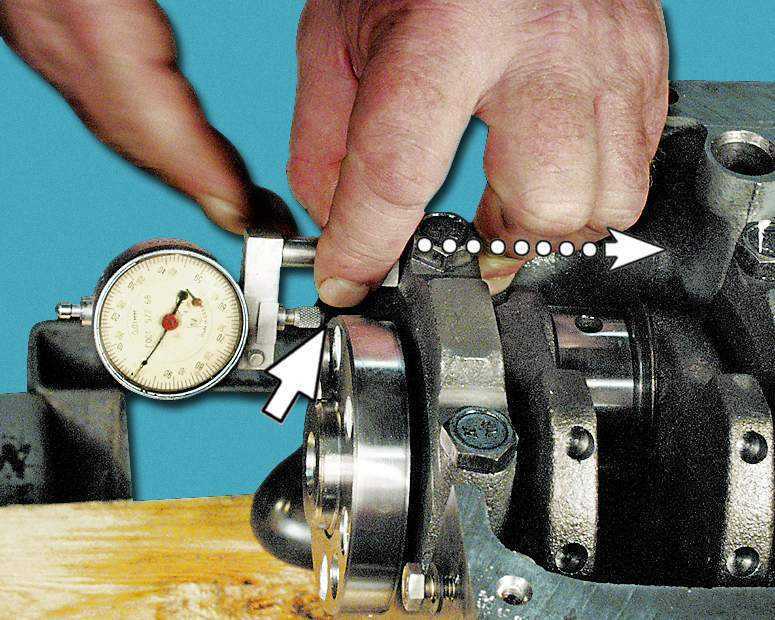

- Индикатор для измерения осевого зазора коленчатого вала

- Нож (или скребок)

- Шабер

Детали и расходники:

- Обломок поршневого кольца

- Проволока

- Бензин

- Растворитель

- Детали ШПГ (при необходимости)

- Коленчатый вал (при необходимости)

- Упорные полукольца коленчатого вала (при необходимости)

- Блок цилиндров в сборе с крышками коренных подшипников (при необходимости)

- Охлаждающая жидкость (Тосол А-40)

- Ветошь

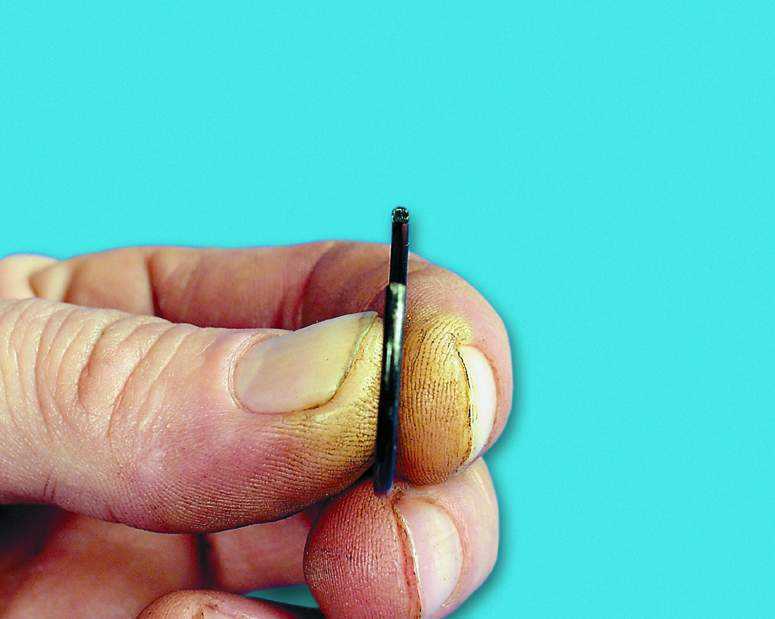

1. Вначале нужно очистить головку поршня от нагара. Поршень необходимо заменить в случае, если на на нем присутствуют задиры, следы прогара, глубокие царапины, трещины. Затем прочистите канавки под поршневые кольца.

Примечание:

Выполнять эту операцию удобно при помощи обломка старого кольца.

2. Также следует прочистить отверстия для стока масла.

Примечание:

Воспользуйтесь подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне.

Примечание:

Номинальный зазор, мм: верхнее компрессионное кольцо 1 – 0,04-0,075; нижнее компрессионное кольцо 2 – 0,03-0,065; маслосъемное кольцо 3 – 0,02-0,055; Предельно допустимый зазор для всех колец – 0,15 мм.

4. Наиболее точно зазоры можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

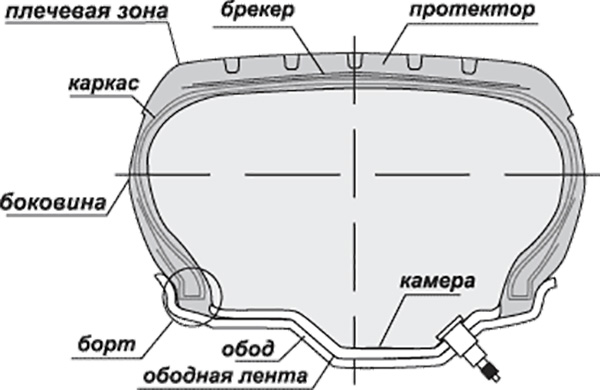

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и щупом измерьте зазор в замке кольца.

Примечание:

Номинальный зазор должен быть 0,25-0,45 мм, предельно допустимый (в результате износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

6. Проверьте зазоры между поршнями и цилиндрами. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

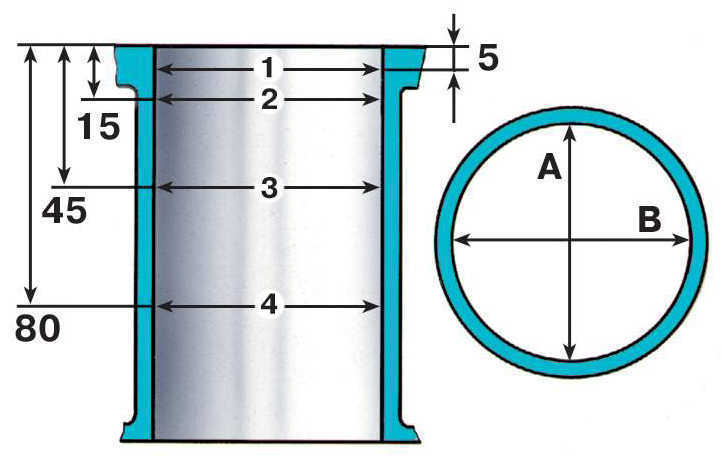

7. Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (вдоль В и поперек А блока цилиндров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор – нутромер.

Схема измерения диаметров цилиндра

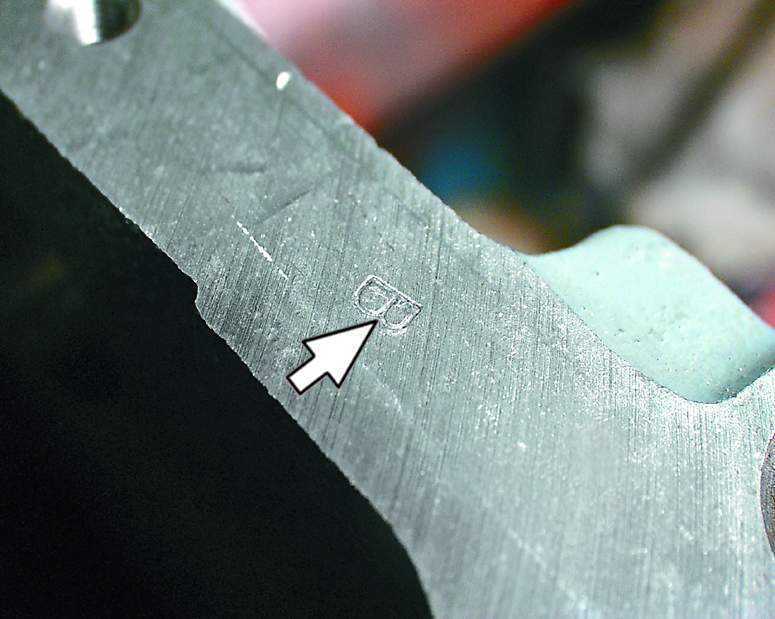

8. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам цилиндры и поршни в зависимости от диаметров делят на пять классов: A, B, C, D, E. В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный – увеличенный на 0,4 мм, второй – на 0,8 мм. По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы. Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбито число «40», второго – «80».

Примечание:

На блоке цилиндров группа цилиндров выбивается на нижней плоскости блока (привалочная плоскость под масляный картер) напротив каждого цилиндра.

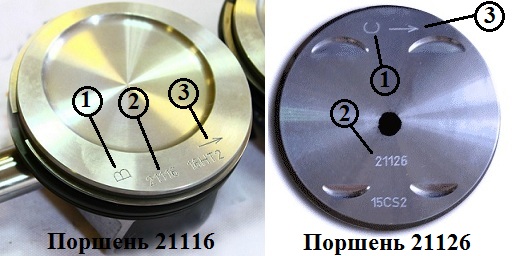

На днище поршня выбиваются следующие данные: 1 – класс поршня по диаметру; 2 – модель двигателя; 3 – стрелка, показывающая направление установки поршня.

9. Пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

10. Замените сломанные кольца и расширитель маслосъемного кольца.

11. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец. Концы стопорных колец должны находиться в одной плоскости. Погнутые кольца замените.

12. Замените погнутые шатуны. Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне.

Примечание:

Шатуны обрабатывают совместно с крышками, поэтому их нужно менять комплектом.

13. Вставьте палец в верхнюю головку шатуна. Если при покачивании пальца ощущается люфт, замените шатун.

Примечание:

Шатуны в сборе с крышками по массе верхней и нижней головки разделены на классы. Маркировка шатуна нанесена на нижнюю головку и крышку шатуна.

14. Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

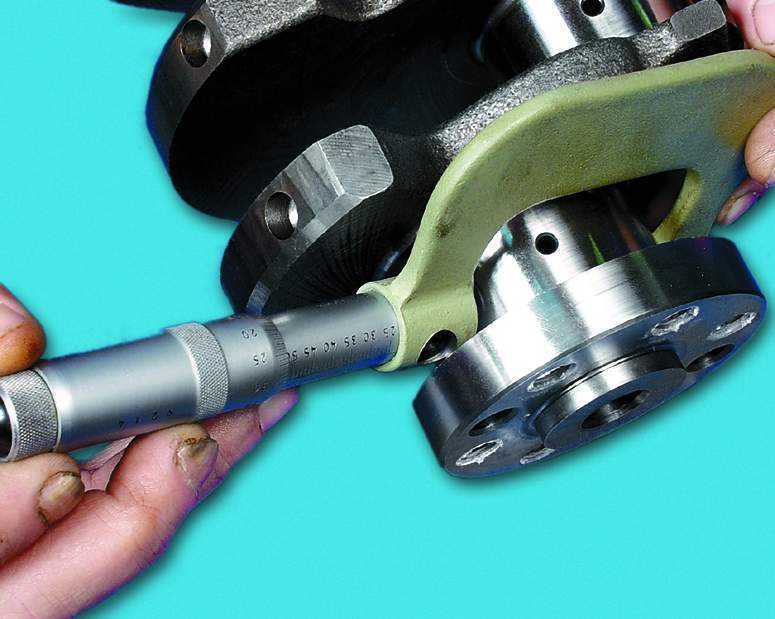

15. Промерьте коренные и шатунные шейки коленчатого вала.

Примечание:

Номинальные диаметры шеек коленчатого вала, мм: коренных – 50,799-50,819; шатунных – 47,830-47,850. Если износ шеек превышает 0,03 мм или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера. Существует четыре ремонтных размера с уменьшением диаметра шеек: первый – 0,25 мм; второй – 0,5 мм; третий – 0,75 мм; четвертый – 1,00 мм.

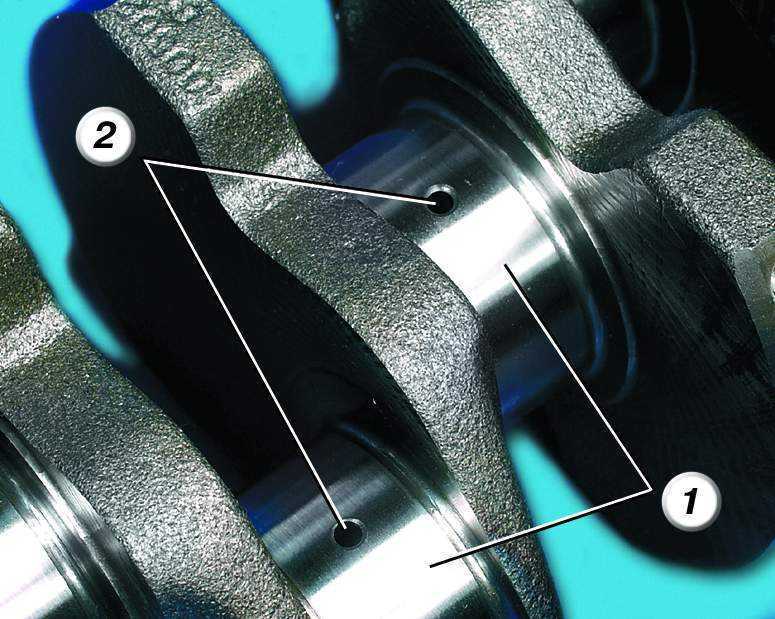

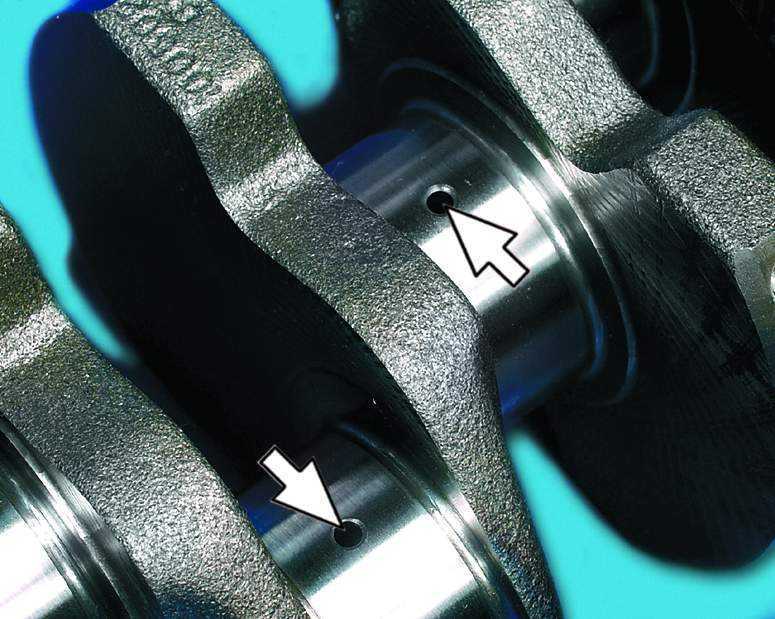

16. Если на коренных и шатунных шейках 1 есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера. Эту работу рекомендуется выполнять в специализированной мастерской. После отполируйте шейки и притупите острые кромки фасок масляных каналов 2 абразивным конусом. Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы.

Примечание:

Овальность и конусность всех шеек после шлифовки не должна превышать 0,005 мм. После шлифовки шеек установите вкладыши ремонтных размеров.

17. Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца.

Примечание:

На полукольцах запрещается проводить любые подгоночные работы.

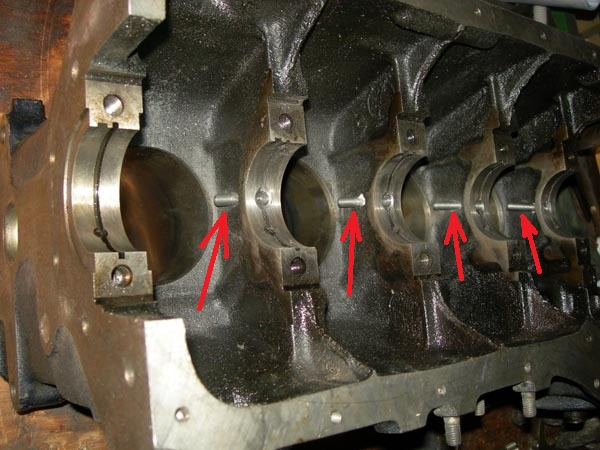

18. Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников.

19. Установите индикатор так, чтобы его ножка упиралась во фланец вала. Сдвиньте коленчатый вал до упора от индикатора и установите стрелку индикатора на 0. Сдвиньте вал в обратную сторону. Индикатор покажет величину зазора.

Примечание:

Номинальный осевой зазор коленчатого вала равен 0,06-0,26 мм, предельно допустимый – 0,35 мм. Если зазор превышает предельно допустимый, замените упорные полукольца. В запчасти поставляются упорные полукольца двух размеров: номинального – 2,31-2,36 мм и ремонтного (увеличенного на 0,127 мм) – 2,437-2,487 мм.

20. Осмотрите шатунные и коренные вкладыши. Если на них есть трещины, задиры, выкрышивание – замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

Примечание:

Номинальная толщина вкладышей, мм: коренных – 1,824-1,831; шатунных – 1,723-1,730. Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины: первый – на 0,25 мм; второй – на 0,5 мм; третий – на 0,75 мм; четвертый – на 1,00 мм.

21. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Эту работу рекомендуется выполнять в специализированной мастерской. Измерьте диаметр шеек и диаметры коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор.

Примечание:

Зазоры между вкладышами и шейками коленчатого вала равны: коренные подшипники (номинальный) – 0,026-0,073 мм, предельно допустимый – 0,15 мм; шатунные подшипники (номинальный) – 0,02-0,07 мм, предельно допустимый – 0,1 мм. Если зазор превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер.

При перешлифовке шатунных и коренных шеек коленвала на ремонтный размер на первой щеке коленчатого вала необходимо поставить соответствующее клеймо, например, «Ш 0,25» и «К 0,25» соответственно.

22. В специализированной мастерской можно замерить биение шеек коленчатого вала.

Примечание:

Биение должно составлять: коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса – не более 0,03 мм; посадочная поверхность под маховик – не более 0,04 мм; посадочная поверхность под шкивы и сальники – не более 0,05 мм.

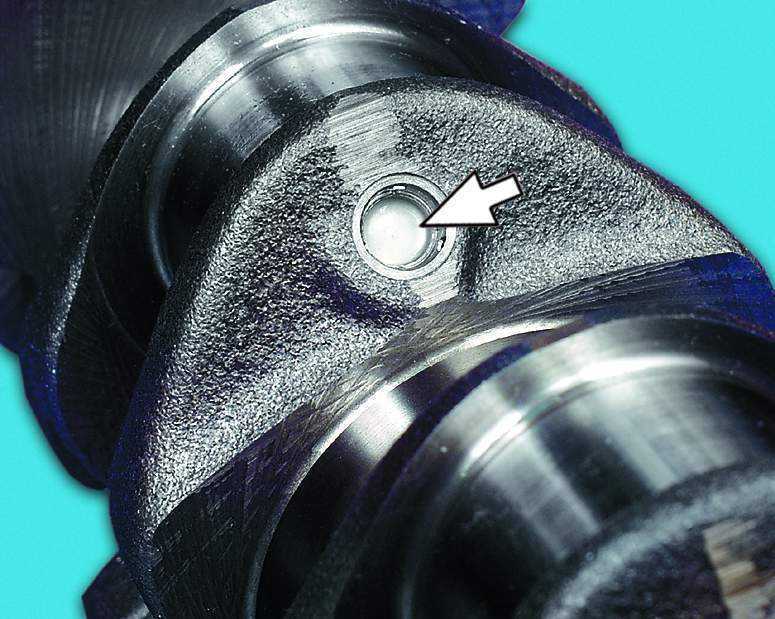

23. Тщательно прочистите и промойте масляные каналы коленчатого вала.

Примечание:

Не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную автомастерскую или СТО.

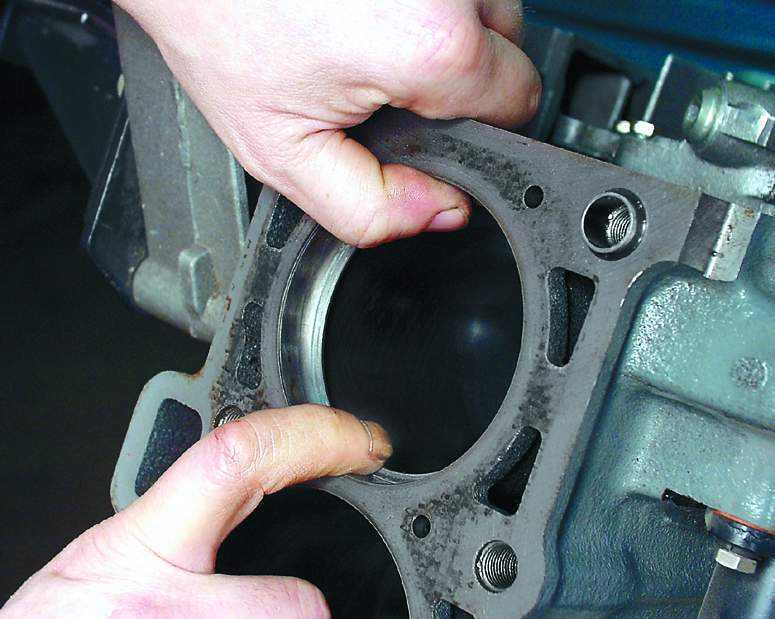

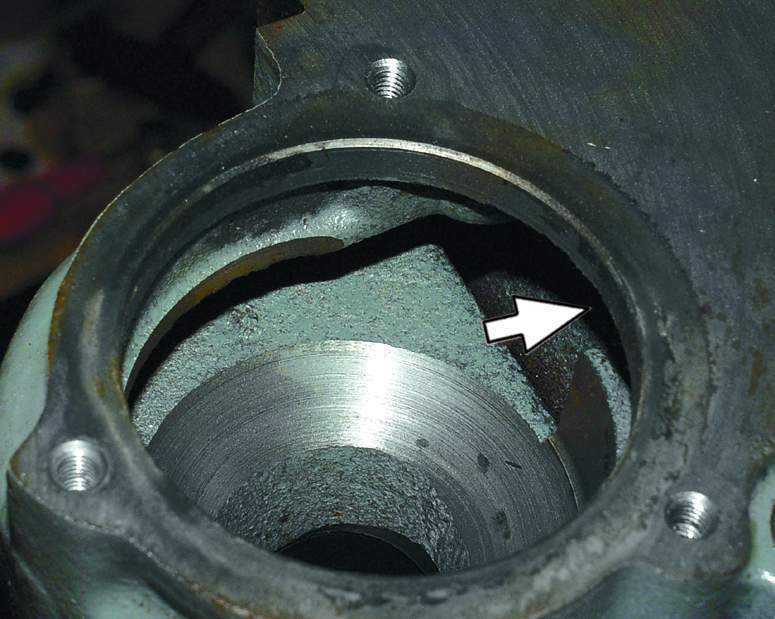

24. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

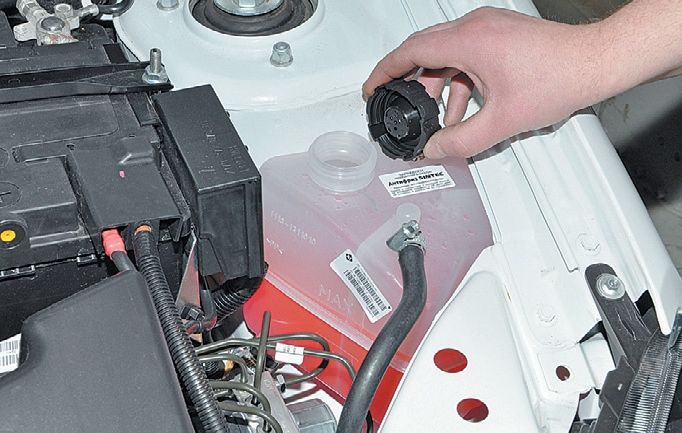

25. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установив насос с прокладкой) и залейте Тосол-А40 в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок негерметичен и его надо заменить.

26. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и пр., расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров. При различных дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

27. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Проверьте износ цилиндров, замерив их диаметры (см. пункт 7).

28. Проверьте наличие форсунок для охлаждения днища поршня и прочность их посадки в отверстиях постелей блока цилиндров.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

Источник: carpedia.club

![1 generation [2011 - 2017]](/uploads/Lada_Granta_2011_-_2015.jpg)