Инструмент:

- Гаечный ключ рожковый 10 мм

- Гаечный ключ накидной прямой 13 мм

- Гаечный ключ накидной прямой 17 мм

- Динамометрический ключ

- Вороток под торцевую насадку

- Насадка на вороток 10 мм

- Насадка на вороток 14 мм

- Насадка на вороток 17 мм

- Удлинитель для насадки на вороток

- Молоток резиновый

- Нож

- Нутромер

- Микрометр

- Отвертка плоская средняя

- Оправка 18 мм

- Набор плоских щупов

Детали и расходники:

- Моторное масло

- Ветошь

1. После демонтажа устанавливаем двигатель на стенд для разборки. Снимаем генератор, головку блока цилиндров, маховик, масляный фильтр.

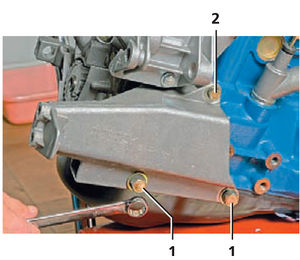

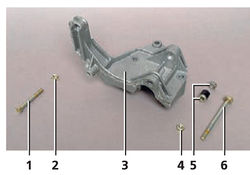

2. Накидным ключом «на 17» отворачиваем два болта 1 нижнего крепления, а ключом «на 13» — болт 2 верхнего крепления кронштейна передней правой опоры силового агрегата.

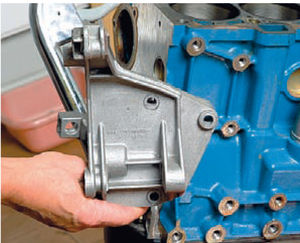

3. Снимаем кронштейн передней правой опоры.

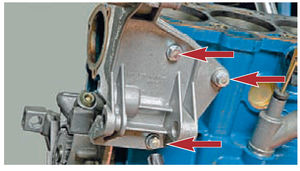

4. Головкой «на 13» отворачиваем три болта крепления кронштейна генератора.

5. Снимаем кронштейн генератора.

6. Снимаем поддон картера двигателя, как описано здесь.

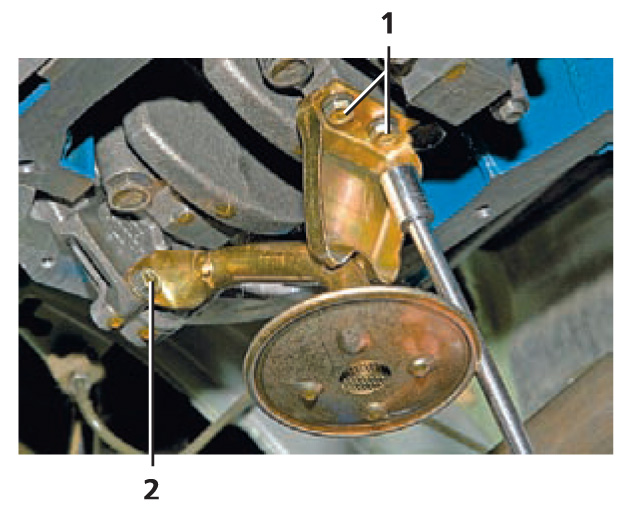

Головкой «на 10» с удлинителем отворачиваем два болта 1 крепления маслоприемника к крышке коренного подшипника и болт 2 крепления маслоприемника к корпусу масляного насоса.

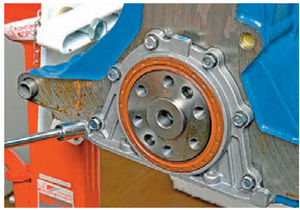

7. Снимаем масляный насос, как описано здесь.

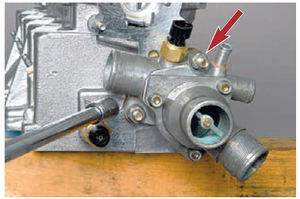

Отвернув ключом «на 10» два болта крепления подводящей трубы насоса охлаждающей жидкости к блоку цилиндров, снимаем трубу и ее уплотняющую прокладку.

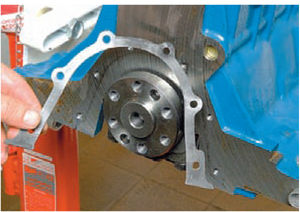

Головкой «на 10» отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала.

8. Снимаем держатель заднего сальника.

9. Соединение держателя сальника и блока цилиндров уплотнено прокладкой.

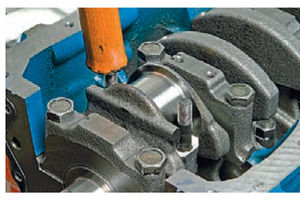

10. Головкой «на 14» отворачиваем две гайки болтов крепления крышки шатуна (шатун при этом должен находиться в нижней мертвой точке).

11. Легко постукиваем по боковым поверхностям крышки шатуна молотком с пластмассовым наконечником (или из мягкого металла).

12. И начинаем снимать крышку шатуна.

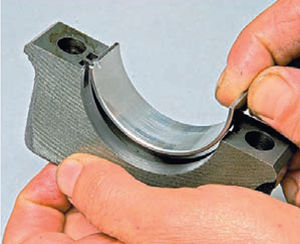

13. Вынимаем из крышки вкладыш шатунного подшипника.

14. Упираясь деревянной рукояткой молотка в торцы стержней шатунных болтов, сдвигаем нижнюю головку шатуна с шейки коленчатого вала.

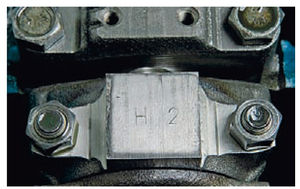

15. Вынимаем поршень с шатуном из цилиндра.

16. Вынимаем из нижней головки шатуна верхний вкладыш шатунного подшипника.

Аналогично извлекаем поршни с шатунами из других цилиндров. Если детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы при последующей сборке они были установлены на свои места.

Пальцами рук осторожно (не прилагая большого усилия) разжимаем замок верхнего компрессионного кольца.

17. Вынимаем его из канавки поршня.

18. Аналогично снимаем нижнее компрессионное кольцо и

разжав замок снимаем маслосъемное кольцо.

19. Снимаем расширитель маслосъемного кольца.

20. Для снятия поршня с шатуна поддеваем отверткой стопорное кольцо поршневого пальца и извлекаем его из кольцевой канавки бобышки поршня. Таким же образом вынимаем другое стопорное кольцо поршневого пальца.

21. Оправкой выталкиваем поршневой палец.

22. Снимаем поршень с верхней головки шатуна. Аналогичные операции проводим с другими поршнями.

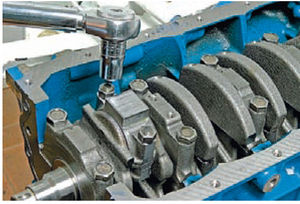

23. Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала.

24. Снимаем крышку коренного подшипника.

25. Вынимаем из крышки нижний вкладыш коренного подшипника коленчатого вала. Таким же образом снимаем еще четыре крышки коренных подшипников коленчатого вала.

26. Вынимаем коленчатый вал из блока цилиндров и затем вынимаем два упорных полукольца коленчатого вала (показаны стрелками) из проточек опоры третьего коренного подшипника (в блоке цилиндров).

27. Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала.

28. Остро заточенным инструментом удаляем остатки герметика с приваленной плоскости блока цилиндров под поддон картера.

29. Таким же образом очищаем остатки прокладки головки блока цилиндров.

30. Очищаем привалочные плоскости блока цилиндров под трубу насоса охлаждающей жидкости и держателя заднего сальника коленчатого вала.

31. После разборки двигателя тщательно промываем и очищаем от нагара детали цилиндропоршневой группы для проверки их технического состояния.

32. Для определения износа цилиндра нутромером измеряем диаметр цилиндра в четырех поясах (на расстоянии 8, 15, 50, и 90 мм от верхней плоскости блока цилиндров) и в двух направлениях (параллельном и перпендикулярном оси коленчатого вала). В зоне первого пояса (до 8 мм) цилиндр практически не изнашивается, поэтому по разности замеров в первом и остальных поясах можно определить износ цилиндра.

Если износ цилиндров превышает 0,15 мм, необходимо на СТО расточить и отхонинговать цилиндры до ремонтного (увеличенного на 0,4 или 0,8 мм) размера.

33. Для определения износа юбки поршня микрометром измеряем ее диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня. Микрометром измеряем диаметры всех коренных и шатунных шеек коленчатого вала в двух диаметрально противоположных плоскостях.

34. Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски.

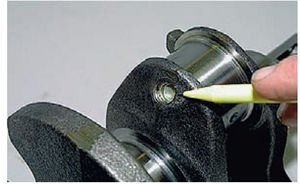

После шлифования шеек коленчатого вала необходимо удалить заглушки масляных каналов. Затем тщательно промываем и продуваем сжатым воздухом каналы для удаления остатков абразива.

Шлифовку шеек коленчатого вала, удаление и установку новых заглушек проводим на СТО.

35. Собираем двигатель в обратной последовательности.

Устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек вала). Вкладыши с проточкой на рабочей поверхности устанавливаем в опоры блока цилиндров, а без проточки — в крышки коренных подшипников. Смазываем вкладыши моторным маслом и укладываем в опоры блока цилиндров коленчатый вал.

Вставляем в проточки опоры третьего коренного подшипника упорные полукольца, смазанные моторным маслом.

36. Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала.

37. Устанавливаем крышки коренных подшипников в соответствии с метками (см. рис.), нанесенными на их наружной поверхности (счет крышек ведется со стороны привода ремня ГРМ). При установке ориентируем крышки так, чтобы метки на них располагались ближе к передней стороне блока цилиндров (стороне крепления генератора). При этом замки верхнего и нижнего вкладышей каждого коренного подшипника располагаются с одной стороны.

Метки на крышках коренных подшипников

38. Затягиваем болты крепления крышек коренных подшипников моментом 68-84 Нм.

39. Поршни к цилиндрам подбираются по классам диаметров цилиндров и юбок поршней. Класс диаметра каждого цилиндра (в нашем случае, это класс С), клеймится напротив цилиндра на нижней плоскости блока (плоскость крепления поддона картера).

40. Класс поршня по диаметру юбки наносится на днище поршня.

В двигатель ставятся поршни одного класса по массе.

Маркировка на днище поршня:

2 — класс поршня по диаметру отверстия под палец;

С — класс диаметра юбки поршня;

^ — при установке поршня в цилиндр стрелка должна быть направлена в сторону привода ГРМ;

Г — класс поршня по массе.

41. Маркировка классов шатуна по массе и диаметру отверстия под поршневой палец наносится на крышке шатуна.

Маркировка на крышке шатуна:

Н — класс шатуна по массе;

2 — класс шатуна по диаметру отверстия под поршневой палец.

42. Перед сборкой шатунно-поршневой группы из новых деталей необходимо подобрать пальцы к поршням и шатунам.

Класс поршня и шатуна по диаметру отверстий под палец должен соответствовать классу диаметра пальца.

Правильно подобранный поршневой палец, смазанный моторным маслом, должен входить в отверстие верхней головки шатуна с усилием нажатия большого пальца руки и не выпадать из него при вертикальном положении.

43. При сборке поршня с шатуном ориентируем их так, чтобы при установке в цилиндр, выбитый на шатуне порядковый номер располагался ближе к задней стенке блока цилиндров (на которой расположен масляный фильтр). Перед установкой поршневых колец на поршень необходимо проверить тепловые зазоры в замках колец.

Для этого вставляем поршневое кольцо в тот цилиндр, в который оно будет установлено при сборке и выравниваем кольцо днищем поршня.

44. Набором плоских щупов проверяем зазор в замке поршневого кольца.

Зазор должен быть равен 0,25-0,45 мм. Предельно допустимый зазор при износе 1 мм.

45. Смазываем моторным маслом канавки на поршнях под поршневые кольца. Устанавливаем кольца на поршни. Нижнее компрессионное кольцо устанавливаем проточкой («скребком») вниз.

Если на кольце нанесена метка «ВЕРХ» или «ТОР», кольцо располагаем меткой вверх.

46. Располагаем кольца следующим образом:

- замок верхнего компрессионного кольца ориентируем под углом около 45° к оси поршневого пальца;

- замок нижнего компрессионного кольца — под углом 180° к оси замка верхнего кольца;

- замок маслосъемного кольца — под углом 90° к оси замка верхнего компрессионного кольца.

47. При установке маслосъемного кольца стык расширителя располагаем со стороны, противоположной замку кольца.

Перед установкой деталей цилиндропоршневой группы смазываем цилиндры, поршни с кольцами и шатунные вкладыши подшипников коленчатого вала моторным маслом.

48. Перед установкой поршня в цилиндр надеваем на поршень регулируемую оправку и стягивая оправку, сжимаем поршневые кольца.

49. Устанавливаем поршень с шатуном в цилиндр. При этом шатунная шейка коленчатого вала данного цилиндра должна находиться положении нижней мертвой точки. Упираясь рукояткой молотка в днище поршня, проталкиваем его в цилиндр.

50. Сняв оправку, досылаем рукояткой молотка поршень в цилиндр до упора. При этом контролируем посадку вкладыша нижней головки шатуна на шейку коленчатого вала.

51. При установке крышки шатуна порядковые номера на шатуне и крышке должны совпадать и располагаться с одной стороны шатуна.

52. Дальнейшую сборку двигателя проводим в обратной последовательности.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Источник: http://wiki.zr.ru/83_Ремонт_Kalina

![1 generation [2004 - 2013]](/uploads/Lada_Kalina_2004-2013_._.jpg)