Los automóviles Ford Focus III para el mercado ruso están equipados con motores de gasolina transversales de cuatro tiempos con disposición vertical de cilindros en línea y refrigeración líquida: 1.6 l Duratec Ti-VCT con sincronización variable de válvulas (105 hp);

1.6 l Duratec Ti-VCT con sincronización variable de válvulas (125 hp); 2.0 L Duratec Ti-VCT con sincronización variable de válvulas (150 hp).

Todos los motores con dos árboles de levas en cabeza tienen cuatro válvulas por cilindro. Los árboles de levas de los motores de 2,0 litros son accionados por una cadena laminar, cuya tensión la proporciona un tensor automático. El accionamiento del mecanismo de distribución de gas de los motores con un volumen de 1,6 litros se realiza mediante una correa dentada. La tensión de la correa es proporcionada por un resorte de rodillo tensor. En todos los motores, las válvulas se accionan directamente desde los árboles de levas a través de empujadores cilíndricos, que sirven al mismo tiempo como elementos de ajuste de las holguras en el accionamiento.

La culata está hecha de aleación de aluminio de acuerdo con el patrón de barrido del cilindro transversal (los canales de entrada y salida están ubicados en lados opuestos de la culata). Los asientos y las guías de válvula se presionan en la cabeza. Las válvulas de admisión y escape están equipadas con un solo resorte, fijado a través de la placa con dos galletas. La cabeza del bloque se centra en el bloque con dos casquillos y se sujeta con diez pernos. Se instala una junta reforzada con metal que no se encoge entre el bloque y la cabeza. En la parte superior de la culata se encuentran cinco soportes de cojinetes para dos árboles de levas. Las partes inferiores de los soportes se hacen de una sola pieza con la culata, y las partes superiores (tapas) se atornillan a la culata. Los orificios de los soportes se procesan completos con tapas, por lo que las tapas no son intercambiables, cada uno de ellos está marcado con un número de serie. en motores

Los soportes delanteros del Duratec Ti-VCT de 1.6L cuentan con el apoyo de una pinza de árbol de levas dinámica, que al mismo tiempo evita que los árboles de levas se muevan axialmente.

El bloque de cilindros es una sola fundición de hierro fundido especial de alta resistencia, que forma los cilindros, la camisa de enfriamiento, la parte superior del cárter y cinco cojinetes del cigüeñal hechos en forma de tabiques del cárter. cilindros

perforado directamente en el cuerpo del bloque. En la parte inferior del bloque se encuentran cinco bancadas de cojinetes principales con tapas removibles atornilladas al bloque. Las tapas de los cojinetes principales se mecanizan completas con el bloque y no son intercambiables. En los lechos de los cojinetes (en las partes superiores de los cojinetes) hay salidas para canales de aceite diseñados para lubricar los cojinetes principales, y a través de orificios en los que se presionan válvulas de bola con boquillas, a través de las cuales se rocía aceite sobre los fondos de los pistones y el cilindro. paredes En el bloque de cilindros, se hacen orejetas, bridas y orificios especiales para sujetar piezas, ensamblajes y ensamblajes, así como canales de la línea principal de aceite.

El cigüeñal, hecho de hierro dúctil, gira en cojinetes principales equipados con revestimientos de acero de paredes delgadas con una capa antifricción. Los revestimientos superiores instalados en el bloque de cilindros tienen una ranura en la superficie interna y una ranura a través de la cual fluye aceite desde la salida del canal de aceite hasta la válvula de bola con una boquilla. No hay ranuras ni ranuras en los revestimientos inferiores. El movimiento axial del cigüeñal está limitado por dos semianillos de empuje idénticos. Un volante está unido al extremo trasero del cigüeñal con seis pernos. En el extremo delantero del cigüeñal, se instalan una polea de transmisión de engranajes de distribución y una polea de transmisión auxiliar.

Los pistones de faldón corto están hechos de aleación de aluminio. En la superficie cilíndrica de la cabeza del pistón hay ranuras anulares para dos anillos de compresión y raspadores de aceite. Seis perforaciones en la ranura del anillo rascador de aceite están diseñadas para drenar el aceite extraído por el anillo de las paredes del cilindro. Dos de estos orificios llevan aceite al pasador del pistón.

Los pasadores de pistón de sección tubular se instalan en los casquillos de pistón con un espacio y se presionan con un ajuste de interferencia en las cabezas superiores de las bielas, que están conectadas con sus cabezas inferiores a los muñones de biela del cigüeñal a través de paredes delgadas. revestimientos, cuyo diseño es similar a los revestimientos principales.

Las bielas son de acero, forjadas, con una barra de sección en I. Las bielas se procesan completas con cubiertas. Para no confundirlos durante el montaje, el número de serie del cilindro se aplica a las superficies laterales de las bielas y las cubiertas.

Los árboles de levas son de hierro fundido.

El mecanismo de distribución de gas está

cerrado con una tapa de culata de plástico. Dispone de separador de aceite para el sistema de ventilación del cárter.

Sistema de lubricación combinado.

Desde abajo, un cárter de aceite fundido de una aleación de aluminio está unido al bloque de cilindros. La brida del cárter de aceite está sellada con una junta FORD WSE-M4G323-A4. El cárter tiene un orificio de drenaje de aceite cerrado con un tapón roscado.

El filtro de aceite es de paso total, no separable, con válvulas de derivación y antidrenaje.

El sistema de ventilación del cárter está cerrado, forzado, con la eliminación de gases del cárter a través del separador de aceite hacia la cavidad del filtro de aire.

El sistema de enfriamiento del motor está sellado, con un tanque de expansión.

El sistema de potencia del motor consta de una bomba de combustible eléctrica instalada en el tanque de combustible, un conjunto de acelerador, un filtro de combustible fino y un regulador de presión de combustible instalado en el módulo de la bomba de combustible, un compensador de pulsaciones de presión de combustible, inyectores y líneas de combustible, y también incluye un filtro de aire

El sistema de recirculación de gases de escape con una válvula de recirculación accionada por un motor paso a paso, de acuerdo con las señales de la unidad electrónica del sistema de gestión del motor, desvía parte de los gases de escape hacia el colector de admisión. Esto logra una reducción en la toxicidad de las emisiones de los vehículos y el cumplimiento de los estándares ambientales modernos.

El sistema de encendido está basado en un microprocesador y consta de una bobina de encendido, cables de alto voltaje y bujías. La bobina de encendido está controlada por la unidad electrónica de control del motor. El sistema de encendido durante el funcionamiento no requiere mantenimiento ni ajuste.

NOTA

En los motores de 2,0 litros, se instala una bobina de encendido separada en cada bujía.

El sistema de gestión del motor incluye una unidad de control electrónico (controlador), sensores de temperatura y presión absoluta en el colector de admisión, posición del acelerador, temperatura del refrigerante, posición del cigüeñal, posición del árbol de levas, temperatura del aire exterior, concentración de oxígeno (control y diagnóstico), acelerador, freno y posiciones del pedal del embrague, detonación, así como actuadores, conectores y fusibles.

El grupo motopropulsor (motor con caja de cambios, embrague y transmisión final) está montado sobre tres soportes con elementos elásticos de goma: dos delanteros, que soportan el grueso del grupo motopropulsor, y uno trasero, que compensa el par de la transmisión y las cargas que se producen cuando el coche arranca, acelera y frena.

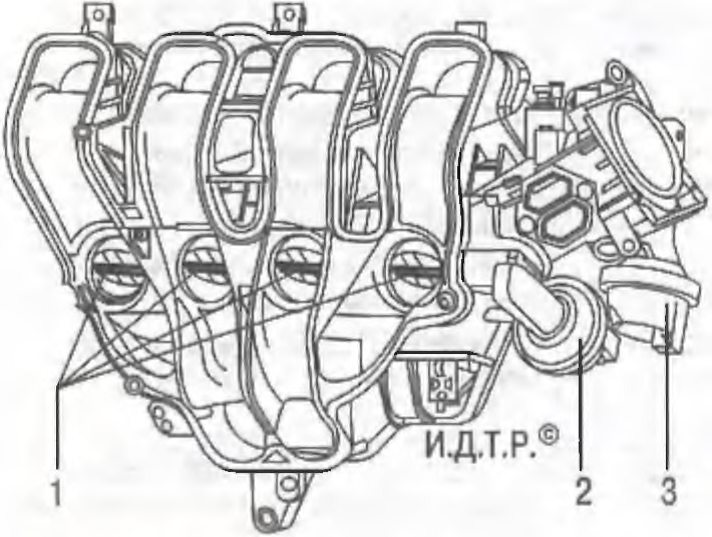

Una característica distintiva de los motores Duratec Ti-VCT de 2,0 l es un colector de admisión de plástico (Fig. 5.1) de longitud variable con aletas de turbulencia adicionales en la entrada de cada cilindro.

Cuando el motor funciona con carga baja, las aletas de remolino se cierran y crean un remolino de la mezcla de aire y combustible que ingresa al cilindro, lo que contribuye a una combustión más completa del combustible. Esto reduce el consumo de combustible y las emisiones de escape. Cuando aumenta la carga, las aletas de turbulencia se abren bajo la acción del vacío suministrado al accionamiento 2 de las aletas a través de una electroválvula controlada por la electrónica del motor.

Una característica distintiva de los motores Duratec Ti-VCT con sincronización variable de válvulas es la presencia de un sistema de sincronización variable de válvulas (VCT) controlado electrónicamente que ajusta dinámicamente la posición de los árboles de levas. Este sistema le permite establecer la sincronización óptima de válvulas para cada momento de funcionamiento del motor, lo que, a su vez, logra una mayor potencia, una mejor eficiencia de combustible y menores emisiones de escape.

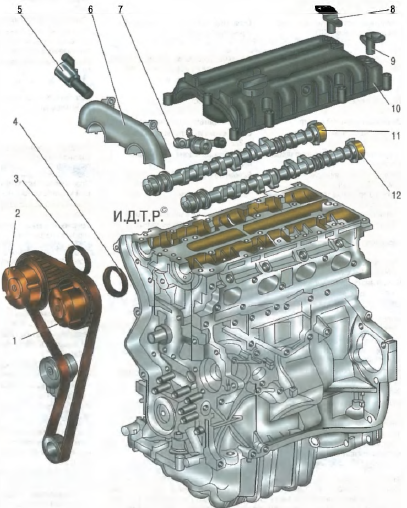

La correa de distribución acciona los mecanismos 1 y 2 (Fig. 5.2) VCT, respectivamente, los árboles de levas de admisión y escape. Los mecanismos VCT, a su vez, accionan los árboles de levas correspondientes.

Para determinar la posición instantánea de los árboles de levas, en el extremo trasero de cada uno de ellos se instalan los sensores 8 y 9 de posición del árbol de levas. En los cuellos de los árboles de levas se encuentran los anillos impulsores 11 y 12 de los sensores de posición.

Una pinza 6 del sistema VCT está instalada en la parte delantera de la culata, que actúa simultáneamente como una cubierta para los cojinetes delanteros de los árboles de levas y un soporte para los sellos de aceite 3 y 4 de los árboles de levas. en la pinza

Arroz. 5.1. El colector de admisión del motor Duratec Ti-VCT de 2,0 l: 1 - amortiguadores para controlar los canales del colector de admisión; 2 - actuador de los amortiguadores para controlar los canales del colector de admisión; 3 - accionamiento del amortiguador de turbulencia

se fijan dos electroválvulas 5 y 7, que controlan hidráulicamente los mecanismos VCT. Las electroválvulas, a su vez, son controladas por la centralita electrónica de control del motor.

El aceite suministrado al sistema hidráulico VCT desde la línea principal de aceite del motor, además del filtro de aceite principal del sistema de lubricación, se limpia en un filtro adicional 9 (Fig. 5.3). Se requiere una limpieza de aceite adicional porque los orificios de la válvula de solenoide son muy pequeños y las partículas contaminantes tan pequeñas como 0,2 mm ya pueden provocar fallas en el sistema VCT. Al mismo tiempo, el filtro actúa como una válvula de seguridad para garantizar un suministro ininterrumpido de aceite al sistema hidráulico VCT en todas las circunstancias. El filtro no es extraíble y no se puede reemplazar.

La electroválvula VCT, compuesta por un electroimán 1 (Fig. 5.4) y una válvula que incluye un carrete 2 y un resorte 7, según las señales de la unidad electrónica de control del motor, suministra aceite a presión desde la línea principal de la lubricación sistema a las cavidades de trabajo de los mecanismos VCT o drena aceite de estas cavidades, lo que conduce al movimiento mutuo de los elementos de los mecanismos y, como resultado, a un cambio dinámico en la posición de los árboles de levas.

Mientras el motor está al ralentí, la unidad de control electrónico del motor activa repetidamente las válvulas electromagnéticas por períodos cortos de tiempo para limpiar sus elementos y canales de contaminantes que accidentalmente ingresan a ellos.

Arroz. 5.2. Elementos del sistema para cambiar la sincronización de válvulas (VCT) del motor Duratec Ti-VCT de 1.6 l: 1 - mecanismo VCT del árbol de levas de admisión; 2 - mecanismo VCT del árbol de levas de escape; 3 - sello del árbol de levas de entrada; 4 - el redaño del terraplén final distributivo; 5 - válvula solenoide para ajustar la posición del árbol de levas de escape; 6 - soporte del sistema VCT; 7 - válvula solenoide para controlar la posición del árbol de levas de admisión; 8 - sensor de posición del árbol de levas de escape; 9 - sensor de posición del árbol de levas de admisión; 10 - tapa de culata; 11 - anillo de ajuste del sensor de posición del árbol de levas de escape; 12 - el anillo conductor del sensor de posición del árbol de levas de admisión.

Cuando se corta el suministro de energía a las válvulas solenoides VCT, los orificios de suministro de aceite 6 de la línea principal y drenaje 8 están completamente abiertos y los mecanismos VCT se colocan en su posición original. En este caso, el motor funciona sin cambiar la sincronización de válvulas.

Los elementos del sistema VCT (válvulas de solenoide y mecanismos para cambiar dinámicamente la posición de los árboles de levas) son componentes fabricados con precisión. En este sentido, al realizar el mantenimiento o reparación del sistema de sincronización variable de válvulas, solo se permite el reemplazo de los elementos completos del sistema.

Fuente: Manual de operación, mantenimiento y reparación en fotografías serie "Reparación sin problemas" Tercera Roma

![2 generation [2004 - 2008]](/uploads/Ford_Focus_2_2004_-_2008_.jpg)

![3 generation [2011 - 2017]](/uploads/Ford_Focus_3_2011-2015_.jpg)