ツール:

- フラットフィーラーセット

- マイクロメータ

- ピストンリングギャップ測定ツール

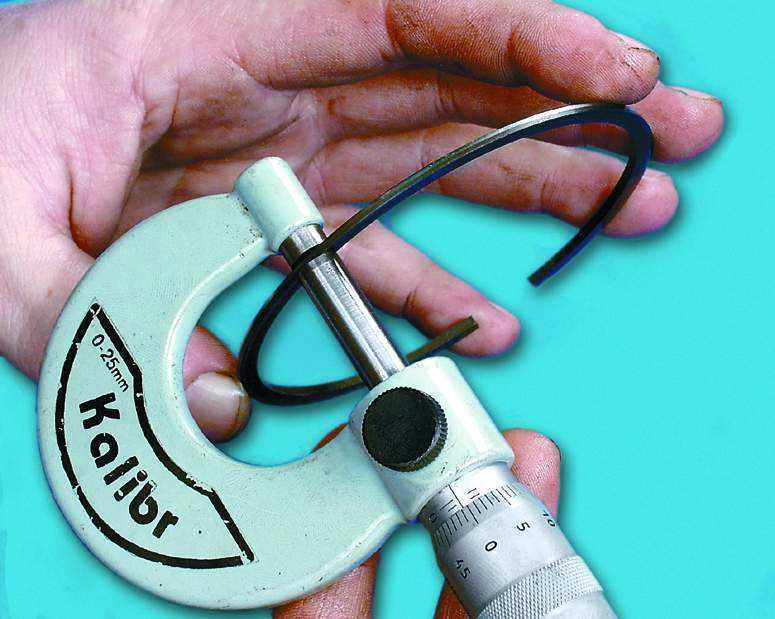

- 針やすり

- 栄養計

- 研磨コーン

- コンプレッサー

- エアブローガン

- エンドノズル用カラー

- 襟のノズル17mm

- 5mm六角レンチ

- クランクシャフトの軸方向クリアランスを測定するためのインジケーター

- ナイフ(またはスクレーパー)

- スクレーパー

部品と消耗品:

- ピストンリングの破片

- ワイヤー

- ガソリン

- 溶媒

- ShPGパーツ(必要な場合)

- クランクシャフト(必要な場合)

- クランクシャフトのハーフリングをスラストする(必要な場合)

- メインベアリングキャップ付きシリンダーブロックアセンブリ(必要な場合)

- クーラント(Tosol A-40)

- ぼろきれ

1. まず、カーボン堆積物からピストンヘッドを清掃する必要があります。ピストンに擦り傷、焼け跡、深い引っかき傷、ひびが入っている場合は、ピストンを交換する必要があります。次に、ピストンリングの溝を清掃します。

ノート:

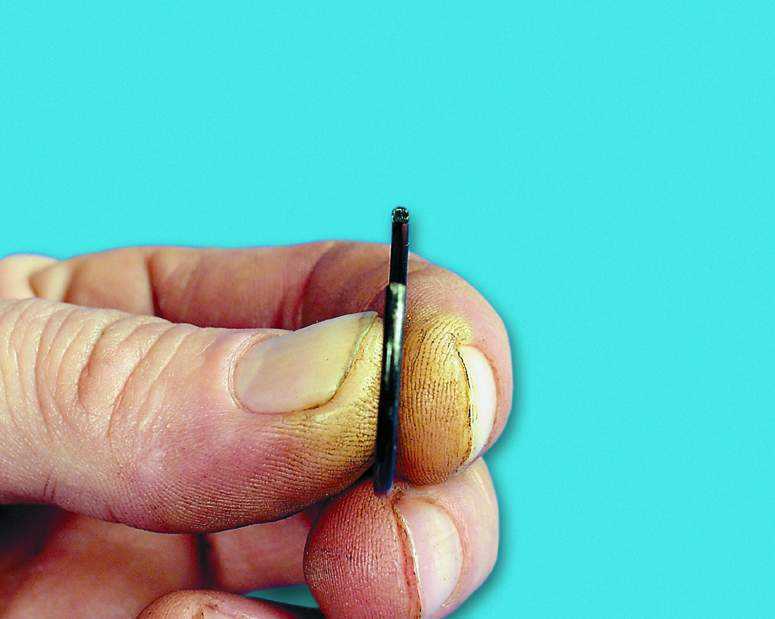

古いリングのフラグメントを使用してこの操作を実行すると便利です。

2. オイルドレン穴も清掃します。

ノート:

適切なワイヤーを使用してください。

3. ピストンのリングと溝の間のバックラッシュをチェックします。

ノート:

公称ギャップ、mm:上部圧縮リング1-0.04-0.075; 下部圧縮リング2-0.03-0.065; オイルスクレーパーリング3-0.02-0.055; すべてのリングの最大許容クリアランスは0.15mmです。

4. ピストンのリングと溝を測定することにより、最も正確なギャップを決定できます。これを行うには、円周の周りのいくつかの場所でマイクロメータを使用してリングの厚さを測定し、次に円周の周りのいくつかの場所でも溝の幅を測定するために一連のフィーラーを使用します。平均ギャップ(リングの厚さと溝の幅の差)を計算します。ギャップの少なくとも1つが最大許容値を超える場合は、ピストンをリングと交換します。

5. リングを特別なマンドレルに挿入して、リングのロックのギャップを測定します。マンドレルがない場合は、リングを(動作した)シリンダーに挿入し、リングをマンドレルとしてシリンダーに押し込み、歪みなくシリンダーに均等に取り付けられるようにし、リングロックのギャップを次のように測定します。すきまゲージ。

ノート:

公称ギャップは0.25〜0.45 mmで、最大許容値(摩耗による)-1.0mmである必要があります。ギャップが制限を超える場合は、リングを交換してください。

ギャップが0.25mm未満の場合は、リングの端を針やすりで慎重に削り取ります。

6.ピストンとシリンダー間のバックラッシュをチェックします。クリアランスは、測定されたピストンとシリンダーの直径の差として定義されます。公称ギャップは0.025〜0.045 mm、最大許容ギャップは0.15mmです。ギャップが0.15mmを超えない場合は、ギャップが公称値にできるだけ近くなるように、後続のクラスのピストンを選択できます。クリアランスが0.15mmを超える場合は、シリンダーを次のオーバーサイズまでボアし、正しいオーバーサイズのピストンを取り付けます。ピストンピンに垂直な平面で、ピストンの底から55mmの距離でピストンの直径を測定します。

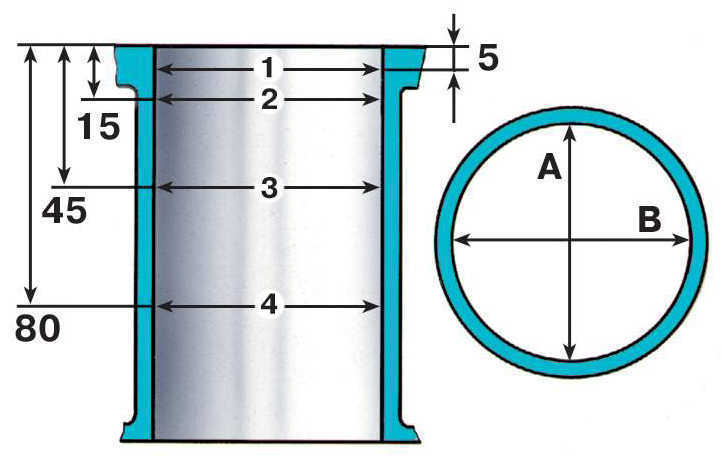

7. 次に、2つの垂直面(シリンダーブロックのBに沿ってAを横切る)と4つのベルト(1、2、3、および4)でシリンダーの直径を測定します。これを行うには、特別なデバイスであるキャリパーが必要です。

シリンダー直径を測定するためのスキーム

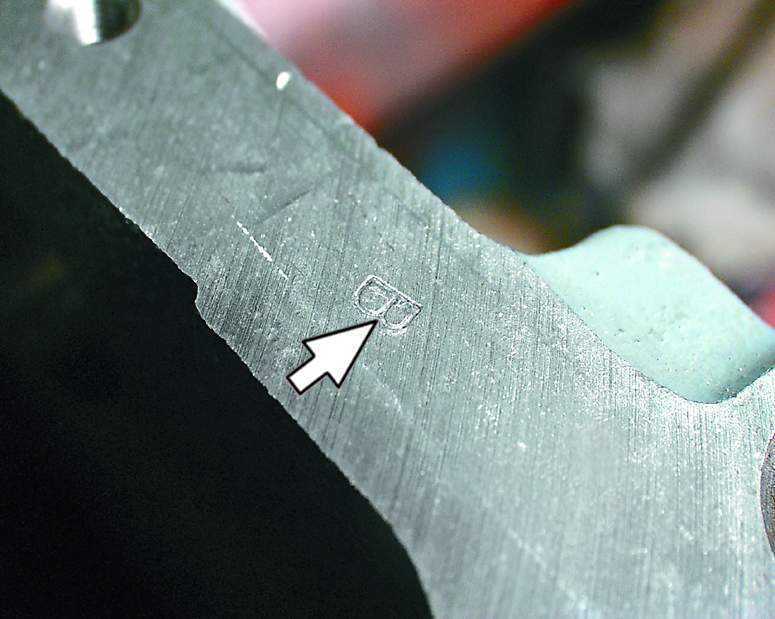

8。 コネクティングロッドとピストングループの部品を交換する場合は、クラス別と重量別のシリンダー用ピストンと、クラス別のピストン用ピストンピンと重量別のコネクティングロッドを選択する必要があります。ピストンをシリンダーに一致させるには、それらの間のギャップを計算します。シリンダー用のピストンを選択するのに便利なように、シリンダーとピストンは、直径に応じて5つのクラスに分類されます:A、B、C、D、E。スペアパーツには、3つのクラスA、C、E、および2つの公称サイズのピストンが付属しています。サイズを修理します。最初の修復(0.4 mm増加、2番目の修復)は0.8mm増加しました。質量で、ピストンは3つのグループに分けられます:通常、5 g増加、5g減少。同じグループのピストンをエンジンに取り付ける必要があります。特大ピストンの場合、特大リングがスペアパーツとして提供され、0.4mmおよび0.8mm増加します。最初の修理サイズのリングには、数字の「40」が刻印されています。

ノート:

シリンダーブロックでは、シリンダーのグループが、各シリンダーの反対側のブロックの下面(オイルサンプの取り付け面)でノックアウトされます。

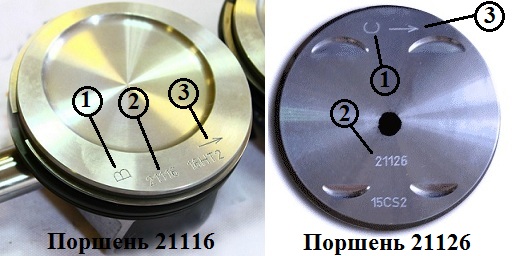

次のデータがピストンの底に刻印されています。1-直径によるピストンクラス。2 –エンジンモデル。3-ピストンの取り付け方向を示す矢印。

9. ひびの入った指を交換します。指は親指の力で簡単にピストンに入るはずです。ピストンに指を挿入します。指を振ったときに遊びが感じられる場合は、ピストンを交換してください。ピストンを交換する場合は、クラスに応じて指を選択してください。

10. 壊れたリングとオイルリングエキスパンダーを交換します。

11. ピストンピンを保持している壊れたまたはひびの入ったサークリップを交換します。保持リングの端は同じ平面になければなりません。曲がったリングを交換してください。

12. 曲がったコネクティングロッドを交換します。アッパーヘッドのスリーブ1に傷や深い傷がある場合は、コネクティングロッドを交換します。エンジンの分解中にコネクティングロッドのベアリングがコネクティングロッド内で回転していることが判明した場合は、コネクティングロッドを交換します。

ノート:

コネクティングロッドはカバーと一緒に加工されているため、セットで交換する必要があります。

13. ロッドの上部ヘッドに指を挿入します。指を小刻みに動かしたときに遊びが感じられる場合は、コネクティングロッドを交換してください。

ノート:

キャップで組み立てられたコネクティングロッドは、上下のヘッドの質量に応じてクラスに分類されます。コネクティングロッドのマーキングは、下部ヘッドとコネクティングロッドキャップに適用されます。

14. シールが作用する表面に深い引っかき傷、引っかき傷、傷がある場合は、クランクシャフトを交換する必要があります。

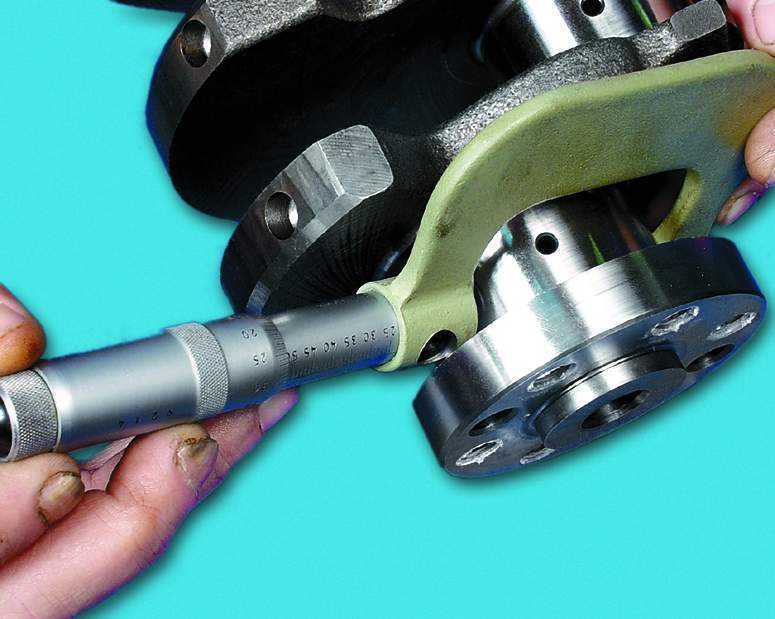

15. クランクシャフトのメインジャーナルとコネクティングロッドジャーナルを測定します。

ノート:

クランクシャフトジャーナルの呼び径、mm:メインのもの-50.799-50.819; コネクティングロッド-47.830-47.850。ジャーナルの摩耗が0.03mmを超える場合、またはジャーナルの楕円率が0.03 mmを超える場合は、最も近い修理サイズに研磨する必要があります。ネックの直径を小さくした修理サイズは4つあります。1つ目は0.25mmです。2番目-0.5mm; 3番目-0.75mm; 4番目-1.00mm。

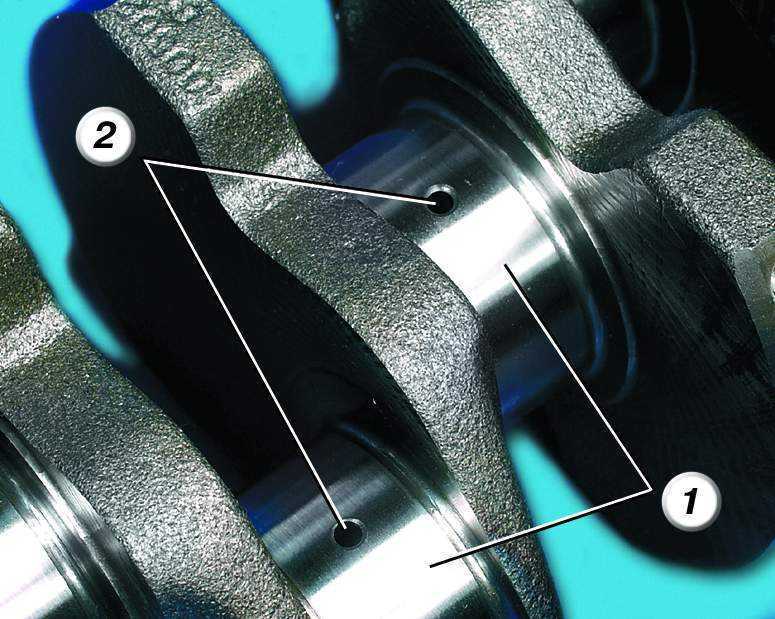

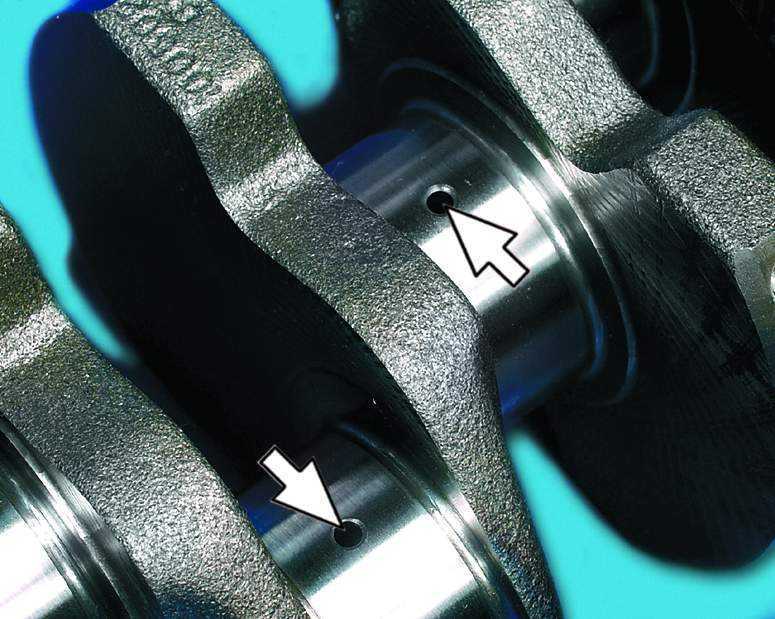

16. メインおよびコネクティングロッドジャーナル1に小さな擦り傷、リスク、引っかき傷がある場合は、それらを最も近い修理サイズに研磨する必要があります。この作業は、専門のワークショップで実施することをお勧めします。次に、ネックを磨き、オイルチャンネル2の面取りの鋭いエッジを研磨コーンで鈍らせます。クランクシャフトを洗浄し、圧縮空気でオイル通路を吹き飛ばします。

ノート:

研削後のすべてのネックの楕円率とテーパーは、0.005mmを超えてはなりません。ネックを研削した後、修理サイズのブッシングを取り付けます。

17. スラストハーフリングの作業面にスコア、リスク、層間剥離がある場合は、ハーフリングを交換します。

ノート:

ハーフリングのフィッティング作業は禁止されています。

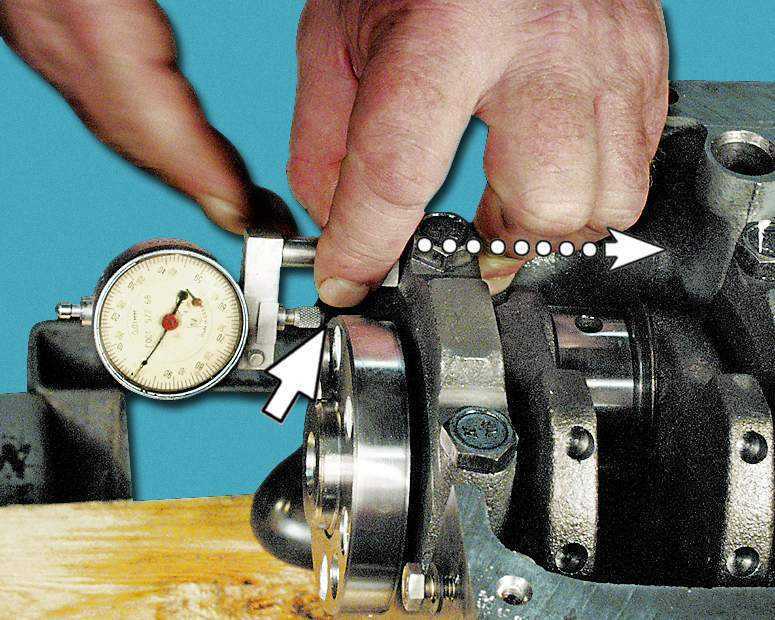

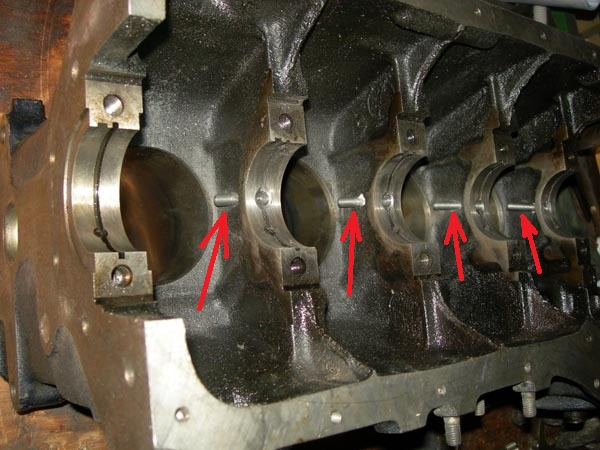

18. クランクシャフトの軸方向クリアランスを測定します。これを行うには、クランクシャフトとスラストワッシャーをシリンダーブロックに取り付け、 メインベアリングキャップを固定しているボルトを締めます。

19. インジケーターの脚がシャフトフランジに当たるようにインジケーターを取り付けます。クランクシャフトをインジケーターから完全に離し、インジケーターニードルを0に設定します。クランクシャフトを反対方向にスライドさせます。インジケーターはギャップを示します。

ノート:

クランクシャフトの公称軸方向クリアランスは0.06〜0.26 mmで、最大許容値は0.35mmです。ギャップが最大許容値を超える場合は、スラストハーフリングを交換してください。スペアのハーフリングは、公称値-2.31-2.36 mmと修理(0.127 mm増加)-2.437-2.487mmの2つのサイズで提供されます。

20. コネクティングロッドとメインベアリングを点検します。ひび、擦り傷、穴が開いている場合は、ライナーを交換してください。ライナーの調整作業は禁止されています。

ノート:

ライナーの公称厚さ、mm:メインライナー-1.824-1.831; コネクティングロッド-1.723-1.730。インサートはスペアパーツとして4つの修理サイズで提供され、厚みが増しています。最初のサイズは0.25mmです。2番目-0.5mm; 3番目-0.75mm; 4番目-1.00mm。

21. ラジカルベアリングの緩いリーフとクランクシャフトのネックの間のバックラッシュをチェックします。この作業は、専門のワークショップで実施することをお勧めします。ブロックにライナー付きのキャップを取り付け、適切なトルクで締めて、ジャーナルの直径とメインベアリングの直径を測定します。クリアランスを計算します。

ノート:

ライナーとクランクシャフトジャーナルの間のギャップは等しい:メインベアリング(公称)-0.026-0.073 mm、最大許容値-0.15 mm; コネクティングロッドベアリング(公称)-0.02-0.07 mm、最大許容値-0.1mm。ギャップが最大許容値を超える場合は、クランクシャフトを次の修理サイズに研磨する必要があります。

クランクシャフトのコネクティングロッドとメインジャーナルをクランクシャフトの最初のチークの修理サイズに再研磨する場合は、それぞれ「W0.25」と「K0.25」などの適切なスタンプを付ける必要があります。

22. 専門のワークショップでは、クランクシャフトジャーナルの振れを測定できます。

ノート:

振れは次のようになります。オイルポンプドライブギアのメインジャーナルと着座面-0.03mm以下。フライホイールの下の着陸面-0.04mm以下。プーリーとシールの着陸面-0.05mm以下。

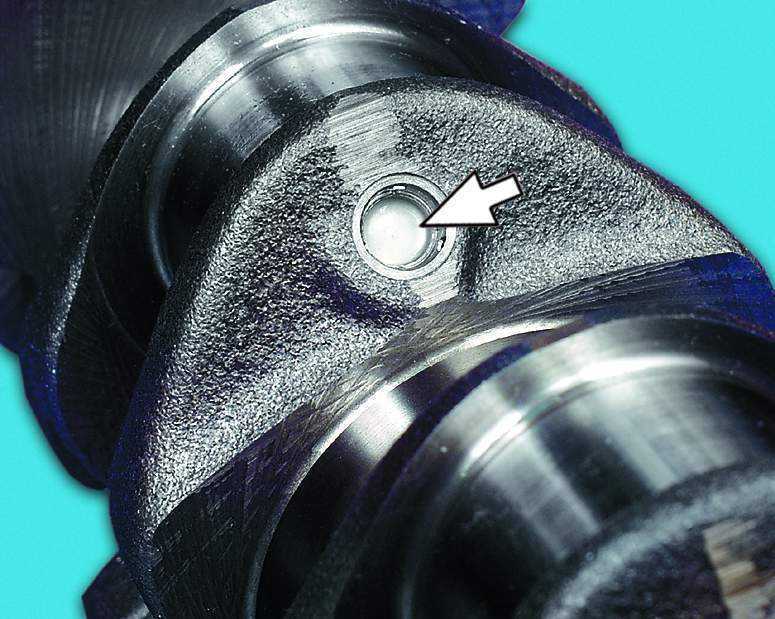

23. クランクシャフトのオイル通路を完全に清掃し、洗い流します。

ノート:

自分でプラグを押し出すことはお勧めしません。これについては、専門の自動車修理店またはサービスステーションにお問い合わせください。

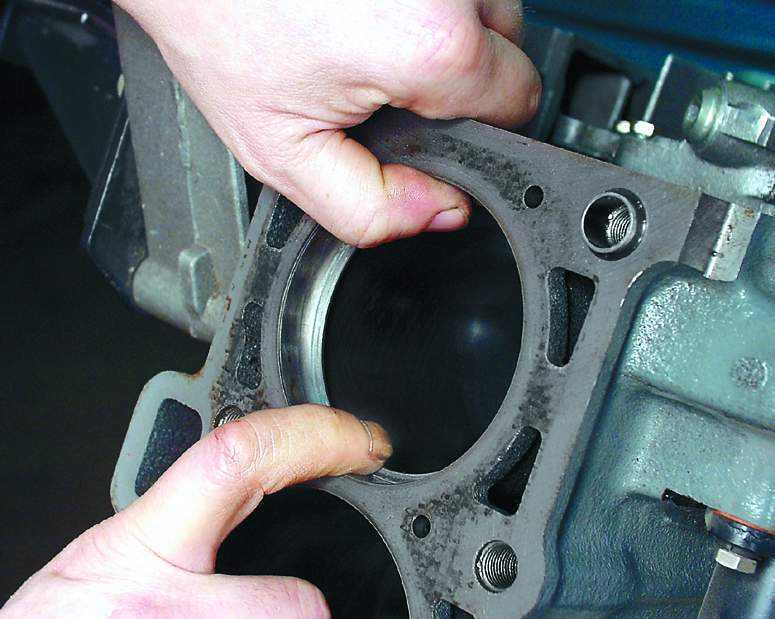

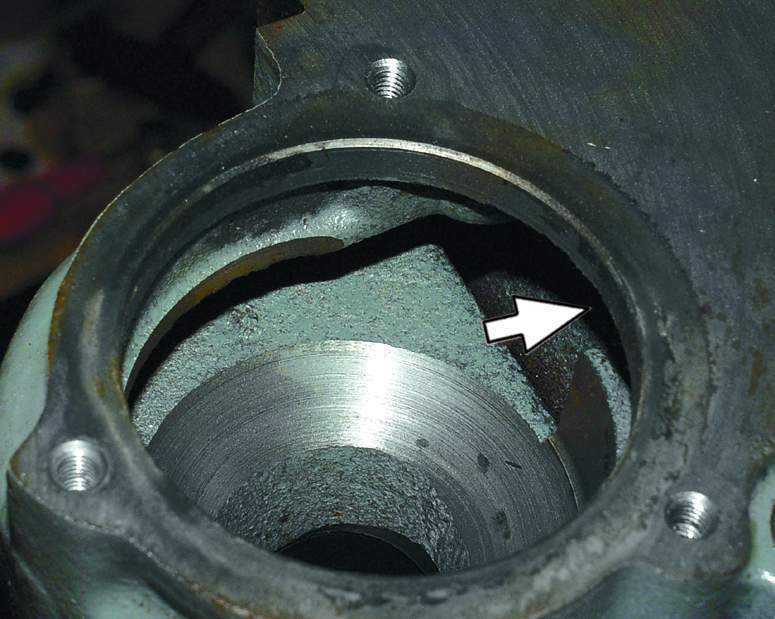

24. 古いシーリングガスケットの残りからシリンダーブロックの表面を完全にきれいにします。ブロックを注意深くチェックしてください。亀裂が見つかった場合は、ブロックをメインベアリングキャップと完全に交換する必要があります。

25. シリンダーのブロックの冷却のジャケットの気密性をチェックします。これを行うには、ウォーターポンプの穴を塞ぎ(ガスケット付きのポンプを取り付けることにより)、不凍液-A40を冷却ジャケットに注ぎます。どこかで漏れが目立つ場合は、ブロックに漏れがあるため、交換する必要があります。

26. シリンダーを点検します。シリンダーミラーに傷、擦り傷、シェルなどがある場合は、シリンダーを修理サイズに穴あけするか(この作業は専門のワークショップで行うことをお勧めします)、シリンダーブロックを交換します。0.8mmより深い様々な欠陥があるため、ユニットは修理できず、交換する必要があります。

27. シリンダーの上部の堆積物を取り除きます。シリンダーの摩耗によりベルトが形成された場合は、スクレーパーでベルトを外してください。シリンダーの直径を測定して、シリンダーの摩耗をチェックします(ポイント7を参照)。

28. ピストンの底部を冷却するためのノズルの存在と、シリンダーのブロックのベッドの開口部への着陸の硬さを確認します。

記事がありません:

- ツール写真

- 部品と消耗品の写真

出典: carpedia.club

![1 generation [2011 - 2017]](/uploads/Lada_Granta_2011_-_2015.jpg)