1. Zunächst bewerten wir die Arbeit des Druckreglers. Schalten Sie dazu die Pumpe bei ausgeschaltetem Motor ein. Das Messgerät sollte 3,0+/-0,2 kgf/cm2 anzeigen. Wenn der Druck unter 2,8 kgf/cm2 liegt, ist es besser, den RTD zu ändern, da die Maschine im Leistungsmodus stumm bleibt. Das endgültige Urteil von RDT wird erst nach dem nächsten Absatz gefällt

.

2. Als nächstes prüfen Sie den Null-Speisedruck. Der Name des Parameters spricht für sich – das ist der Druck, den die Pumpe, wie man sagt, „am Stecker“ entwickelt, also kein Kraftstoff zugeführt wird. Indirekt gibt dieser Parameter die Restlebensdauer der Pumpe an, die mit zunehmendem Verschleiß allmählich abnimmt.

Also nehmen wir die Rundzange und kneifen den „Return“ zusammen. Dies muss relativ schnell erfolgen. Die Manometernadel sollte förmlich auf den Grenzwert rasen. Wenn er langsam ansteigt, ist möglicherweise der Kraftstofffilter oder das Kraftstoffeinlassgitter verstopft. Das Limit selbst spricht Bände. Wenn die Pumpe neu ist, erreicht sie 5-6 kgf/cm2 und bei in der Tschechischen Republik hergestellten Pumpen bis zu 7 kgf/cm2. Wenn der Druck in jedem Fall 5 kgf/cm2 übersteigt, verfügt die Pumpe über eine ausreichende Ressource. In den Handbüchern sind verschiedene Nullfließdrücke angegeben, bei denen die Pumpe angeblich ausgetauscht werden muss. Aber in der Praxis muss die Pumpe „am Stecker“ immer noch laufen, wenn sie mindestens 4 kgf/cm2 drückt.

3. Schalten Sie die Pumpe aus. Der Druck sollte um etwa 0,7 kgf/cm2 sinken und auf diesem Wert bleiben

eben. Sinkt der Wert sofort auf Null, ist entweder das Pumpenrückschlagventil oder der RTD defekt. Dieser Defekt ist natürlich nicht fatal und wird oft durch kurzes Klemmen des „Rücklaufs“ behoben. Wenn sich herausstellt, dass das RDT „schuld“ ist, kann es zwar ausgetauscht werden, ein Austausch der Kraftstoffpumpe erscheint jedoch aufgrund des Rückschlagventils nicht sinnvoll.

4. Wir starten den Motor. Wir folgen sorgfältig dem Pfeil des Manometers. Hier bietet sich der große Maßstab an. Der Zeiger kann leicht zittern, dies ist eine Folge starker Schwankungen des Absolutdrucks (Druck im Ansaugbehälter). Diese Pulsationen sind ein Thema für eine gesonderte Diskussion, vergessen wir sie zunächst. Wenn der Pfeil jedoch nicht zittert, sondern „läuft“, und zwar in einem ziemlich weiten Bereich (bis zu 0,3 kgf/cm2), ist das Netz des Gasbehälters wahrscheinlich verstopft.

5. Bei laufendem Motor beträgt der Druck etwa 2,3 kgf/cm2. Wenn Sie den Vakuumschlauch vom RTD entfernen, steigt er stark auf 3 kgf/cm2 (oder auf den in Absatz 1 ermittelten Wert). Stecken Sie den Schlauch wieder auf. Wir erhöhen die Drehzahl sanft auf etwa 3000. Wenn gleichzeitig der Druck allmählich abfällt, ist dies ein weiteres Zeichen für eine „tote“ Pumpe.

6. Sie können die Leistung auch überprüfen, indem Sie die Kraftstoffversorgungsleitung abschrauben und die Kraftstoffpumpe mit Strom versorgen. Etwa 1,5 Liter sollten in einer Minute laufen.

7. Die extremste Option ist ein Druck von etwa 1 „Punkt“ und ein ungleichmäßiges Geräusch der Pumpe. Der Grund dafür ist, dass sich kein Gas im Tank befindet.

Das ist der springende Punkt der Wissenschaft. Musste der Benzintank zerlegt werden, ist es sinnvoll, mit einer Taschenlampe hineinzuschauen. Am Boden finden sich Wasser, Schmutzfetzen, Sand und andere überschüssige Substanzen. Sie müssen mit einer Birne entfernt werden. Und besser, wenn überhaupt, eine Vakuumeinheit zum Ölwechsel.

Zusatz. Für den AAN- Motor (2,2T) ist der Druckregler genau derselbe wie bei uns, beim 4,0-Bar-Bosch. Aber der Artikel über die Druckmessung ist so geschrieben, wie er sein sollte. Deshalb übersetze ich einige Punkte:

Anweisungen :

- Ersetzen Sie den RTD im Falle eines Kraftstoffdurchbruchs durch den Unterdruckanschluss

- Bei der Durchführung einer Messung sollte der RTD nicht unnötigerweise längere Zeit ohne Unterdruck belassen werden, da sonst der erhöhte Druck im Kraftstoffverteiler zu einer Anreicherung des Kraftstoffgemisches und einem möglichen Erreichen der Lambda-Regelgrenze führt. Infolgedessen kann das ECM einen Fehler bezüglich der Überanreicherung des Gemisches aufzeichnen.

Messung:

- Unterdruckschlauch vom RTD entfernen

- Alle elektrischen Verbraucher abklemmen

- Kraftstoffdruck messen: Toleranz 4,0...4,2 Bar

- Wenn die Toleranz nicht erreicht wird, versuchen Sie, den RTD auszutauschen und versuchen Sie es erneut.

- Wird die Toleranz erneut unterschritten, prüfen Sie die Kraftstoffpumpe und die Kraftstoffzuleitung auf Beschädigungen (z. B. Quetschungen) und tauschen Sie diese ggf. aus.

- Bei Überschreitung der Toleranz die Kraftstoffrücklaufleitung auf Beschädigungen (z. B. Quetschungen) prüfen und ggf. austauschen.

- Unterdruckschlauch anschließen und Druckabfall beobachten. - Der Kraftstoffdruck sollte

bei angeschlossenem Unterdruckschlauch um

etwa 0,5 bar abfallen

Ansaugkrümmerseite, wofür: Motor abstellen, Vakuumschlauch vom RTD entfernen und in Richtung Krümmer hineinblasen.

- Ersetzen Sie den RTD, wenn keine Lecks festgestellt werden und das Vakuum nicht blockiert ist.

Restdruck

– Überprüfen Sie 10 Minuten nach dem Abstellen des Motors die Leitungen, das Manometer und den RTD auf Kraftstofflecks. Wenn nicht, prüfen Sie den Manometerwert:

- Restdruck bei kaltem Motor: ~3,5 Bar -

Restdruck bei warmem Motor

: ~3,8 Bar

Dies ist eine Folge der Wärmeausdehnung.

Ergänzung basierend auf Elsas Materialien :

1. Pumpenleistung prüfen

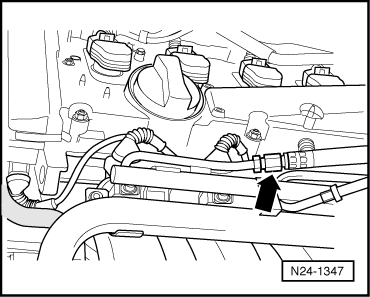

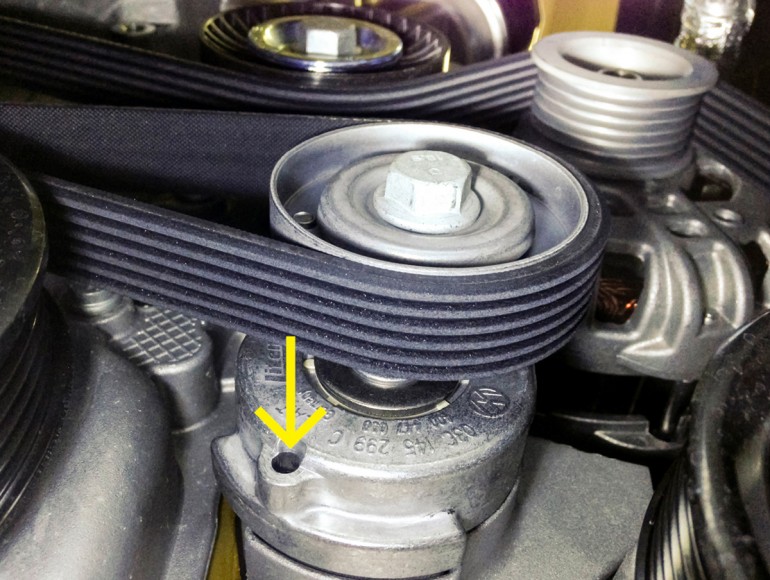

1.1 Verschraubung (Pfeil) lösen und einen Lappen unter den austretenden Kraftstoff legen (Anzugsdrehmoment 22 Nm)

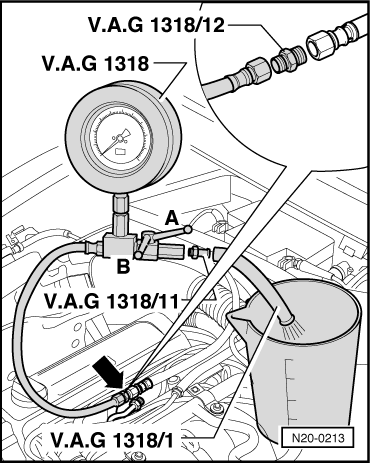

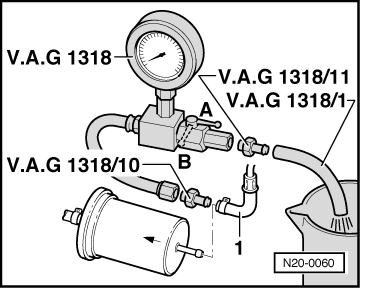

1.2 Manometer -VAG 1318- mit Adapter -VAG 1318/12- an die Kraftstoffvorlaufleitung anschließen.

– Schlauch -VAG 1318/1- auf den Adapter -VAG 1318/11- Manometer -VAG 1318- aufstecken und in das Messgefäß einführen.

– Absperrventil für Manometer -VAG 1318- öffnen. Der Hebel zeigt die Durchflussrichtung -A- an.

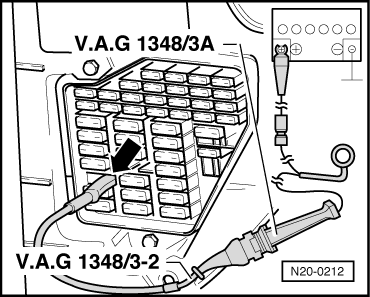

1.3. Sicherung Nr. 28 aus Halter ziehen.

– Schließen Sie die Fernbedienung -VAG 1348/3A- mit dem Adapterkabel -VAG 1348/3-2- an Klemme 28a der Kraftstoffpumpe und Pluspol (+) der Batterie an.

– Fernbedienung -VAG 1348/3A- betätigen. Schließen Sie in diesem Fall das Ventil langsam, bis das Manometer 3 bar Überdruck anzeigt. Danach ändert sich die Position des Ventils nicht.

– Leeren Sie das Messgefäß.

– Die Leistung der Kraftstoffpumpe hängt von der Batteriespannung ab. Schließen Sie das Multimeter mit den Hilfskabeln aus dem Messhilfesatz -VAG 1594 A- an die Fahrzeugbatterie an.

Schalten Sie die Fernbedienung 30 Sekunden lang ein und messen Sie gleichzeitig die Batteriespannung.

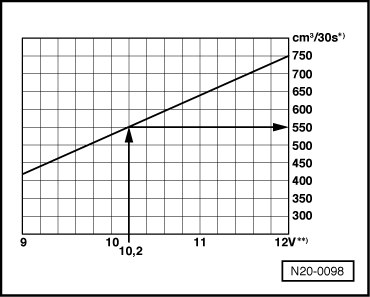

Vergleichen Sie die erhaltene Kraftstoffmenge mit dem Nennwert.

Mindestleistung cm3/30 Sek. **) Kraftstoffpumpenspannung bei ausgeschaltetem Motor und laufender Pumpe (ca. 2 V weniger als Batteriespannung).

Beispiel: Bei einem Batterietest wird eine Spannung von 12,2 Volt gemessen. Da die Spannung an der Pumpe ca. 2 Volt weniger als die Batteriespannung ergeben einen Mindestdurchfluss von 550 cm3/30 Sek.

1.4. Wenn die Mindestleistung nicht erreicht wird:

– Überprüfen Sie die Kraftstoffleitungen auf mögliche Einengungen (Knicke) oder Verstopfungen.

– Kraftstoffvorlaufleitung -1- vom Kraftstofffiltereingang trennen.

– Manometer -VAG 1318- mit Adapter -VAG 1318/10- an Schlauch anschließen.

– Leistungsprüfung wiederholen.

Wenn die Mindestleistung erreicht ist:

– Kraftstofffilter wechseln.

Wird die Mindestleistung wieder nicht erreicht:

– Kraftstoff-Fördereinheit ausbauen und Sieb auf Verschmutzung prüfen.

Wenn bisher kein Fehler festgestellt wurde:

– Kraftstoffpumpe defekt, Kraftstoff-Fördermodul austauschen.

Option Nummer 2.

Die Nennkraftstoffförderung wurde erreicht, aber ein Fehler im Kraftstoffsystem ist immer noch möglich, beispielsweise ein vorübergehender Ausfall des Kraftstoffsystems:

– Überprüfen Sie die Stromversorgung der Kraftstoffpumpe wie folgt:

– Schließen Sie alle getrennten Kraftstoffleitungen wieder an.

– Gepäckraumbodenverkleidung ausbauen.

– Abdeckung der Kraftstoff-Fördereinheit abnehmen.

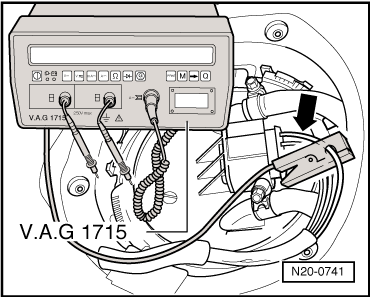

– Schließen Sie das Multimeter -VAG 1715- mit Stromzange an das Kabel des 4-poligen Steckers Pin 1 (Pfeil) an.

– Starten Sie den Motor und lassen Sie ihn im Leerlauf laufen.

– Messen Sie den Energieverbrauch der Kraftstoffpumpe.

Nennwert: max. 8 Ampere.

Hinweis :

Tritt der Fehler im Stromnetz nur gelegentlich auf, kann die Überprüfung auch während einer Probefahrt durchgeführt werden, allerdings ist hierfür ein zweiter Fachmann erforderlich.

Bei Überschreitung des Energieverbrauchs:

– Die Kraftstoffpumpe ist defekt, Kraftstoff-Fördermodul austauschen.

2. Rückschlagventil der Kraftstoffpumpe prüfen

Prüfbedingungen :

l Fernbedienung -VAG 1348/3A- angeschlossen

l Manometer -VAG 1318- an der Kraftstoffvorlaufleitung von der Kraftstoffvorlaufleitung angeschlossen (siehe vorherige Meldung)

Anleitung :

Diese Prüfung Außerdem erfolgt eine Prüfung der Verbindungskontakte der Kraftstoffvorlaufleitung von der Kraftstoff-Fördereinheit zum Anschluss mit Manometer -VAG 1318- auf Dichtheit.

– Ventil am Manometer schließen (Hebel steht senkrecht zur Durchflussrichtung, Position -B-).

– Schalten Sie die Fernbedienung mehrmals intermittierend ein, bis der Druck im System auf 3 bar ansteigt.

Wenn der Druck zu hoch ist, lassen Sie ihn durch vorsichtiges Öffnen des Hahns ab.

– Beobachten Sie den Druckabfall am Manometer.

Nach 10 Minuten muss der Druck mindestens 2,5 bar betragen.

Sinkt der Druck schneller:

– Prüfen Sie die Leitungsanschlüsse auf Dichtheit.

Wenn kein Fehler in den Kraftstoffleitungen festgestellt wird:

– Rückschlagventil der Kraftstoffpumpe defekt, Kraftstofffördermodul austauschen.

(Oder wir verwenden normale Manometer mit Spaltanschluss – und klemmen dann einfach die Kraftstoffleitungen ab – Vor- oder Rücklauf, je nachdem, was wir prüfen) 3. Überprüfung

des RTD

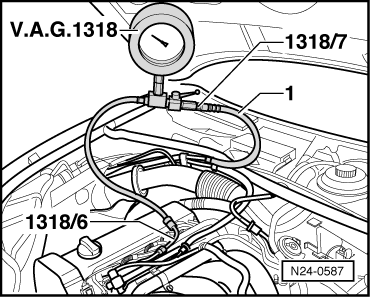

Schließen Sie das Manometer -VAG 1318- mit einem Satz Adapter an -VAG 1318/6 + 7 -7 an die Kraftstoffvorlaufleitung -1- und das Kraftstoffverteilerrohr anschließen.

– Absperrventil des Druckmessgerätes öffnen. Der Hebel zeigt in Durchgangsrichtung.

– Sicherung 28 (Kraftstoffpumpe) wieder in den Sicherungshalter einsetzen.

– Starten Sie den Motor und lassen Sie ihn im Leerlauf laufen.

– Kraftstoffdruck messen.

Nennwert: ca. 3,5 barg.

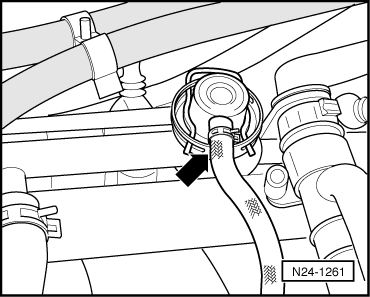

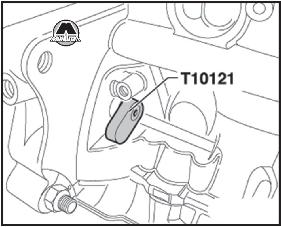

Niederdruckschlauch vom Kraftstoffdruckregler (Pfeil) abziehen.

Der Kraftstoffdruck sollte auf 4,0 bar ansteigen.

Wird der vorgegebene Druckwert nicht erreicht:

– Durchflussmenge der Kraftstoffpumpe prüfen.

Wenn der Sollwert erreicht ist :

– Zündung ausschalten.

– Überprüfen Sie nun die Dichtheit und den Restdruck. Beobachten Sie dazu den Druckabfall am Manometer.

Nach 10 Minuten muss ein Druck von mindestens 2,0 bar aufrechterhalten werden.

Sinkt der Restdruck unter 2 bar:

– Starten Sie den Motor und lassen Sie ihn im Leerlauf laufen.

– Nach Druckaufbau die Zündung ausschalten. Schließen Sie gleichzeitig das Ventil am Manometer -VAG 1318- (Hebel quer zur Durchflussrichtung (Pfeil-)).

– Druckabfall am Manometer beobachten. Fällt der

Druck

nicht ab:

– Rückschlagventil der Kraftstoffpumpe prüfen

Sinkt weiter:

– Manometer -VAG 1318 – auf Dichtheit prüfen

– Rohrverbindungen, O-Ringe am Kraftstoffverteiler und Einspritzventile auf Dichtheit prüfen.

Wird keine Undichtigkeit festgestellt:

– Kraftstoffdruckregler austauschen.

Quelle: http://vw-life.ru/showthread.php/593-Diagnostic-by-fuel-price-own-force

![3 generation [2012 - 2017]](/uploads/Skoda_Rapid_2012_-_2016.png)