Für die Motormontage sind Ford-Werkstätten mit folgenden Spezialwerkzeugen ausgestattet:

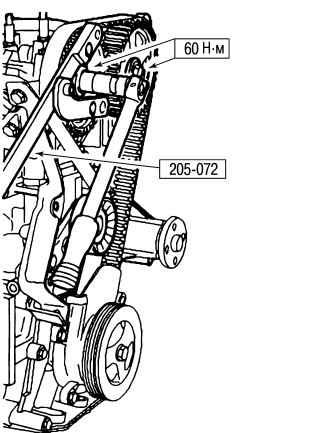

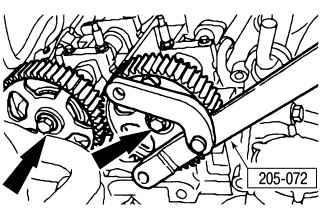

- Universalschlüssel 205-072 (15-030А);

- Winkelmessgerät 303-174 (21540);

- Blockiervorrichtung für die Kurbelwelle 303-204 (21168);

- Vorrichtung zum Einbau der Nockenwelle 303-376 (21-162V);

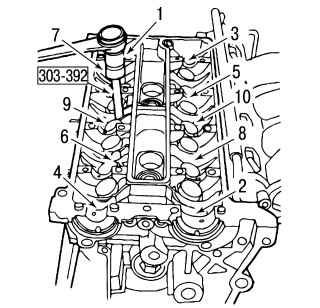

- Schraubenschlüssel für Zylinderkopfschrauben 303-392 (21167);

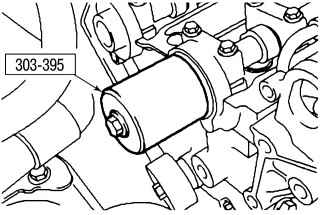

- Abzieher für Öldichtungen 303-395 (21171);

- Halter 303-435-06 (21031B);

- Hebestütze 303-435-1 (21212);

- Kerzenschlüssel 303-499 (21202);

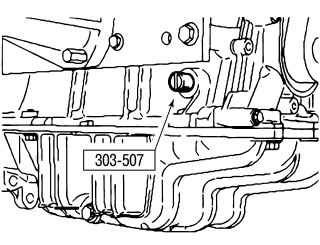

- Kurbelwellen-Fixierstift 303-507 (21210);

- ein Dorn zum Einbau der Kupplungsscheibe 308-204 (16067).

Befeuchten Sie vor dem Zusammenbau alle Schrauben, Unterlegscheiben und Sitzflächen mit Motoröl, reinigen und prüfen Sie die Passflächen. Führen Sie die Montage in der folgenden Reihenfolge durch:

- Installieren Sie den Zylinderblock auf dem Montagetisch oder Ständer;

|

|

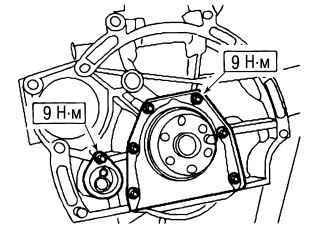

Reis. 92. Einbau der hinteren Öldichtungsabdeckung der Kurbelwelle |

- Installieren Sie die hintere Öldichtungsabdeckung der Kurbelwelle und die Halterung des Kurbelwellendrehwinkelsensors (CKR) ( Abb. 92 ).

- Installieren Sie den SKR-Sensor.

|

|

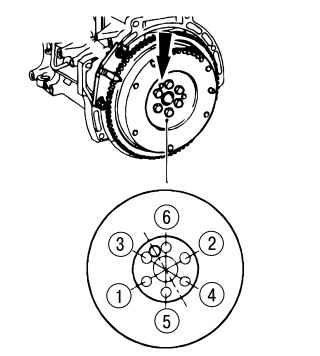

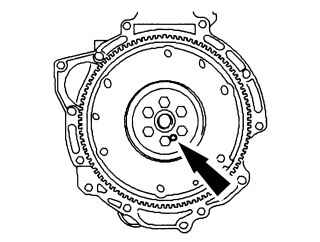

Reis. 93. Schwungrad einbauen |

- Stellen Sie das Schwungrad fest und befestigen Sie es mit den Bolzen. Die Anzugsreihenfolge ist in Abb. dargestellt. 93 . In zwei Schritten festziehen, zuerst mit einem Drehmoment von 30 Nm anziehen und dann mit dem Spezialwerkzeug 303-174 um 80° festziehen;

|

|

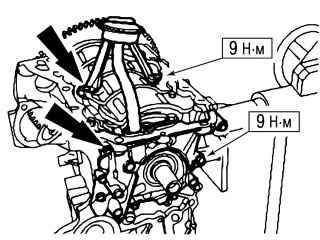

Reis. 94. Einbau des Ölsammlers und der Ölpumpe |

- Den Ölpumpenrotor an die Kurbelwelle anschließen und dann die Ölpumpe und den Ölbehälter mit einer neuen Dichtung einbauen ( Abb. 94 );

- Den Kurbelwellendichtring einbauen, die Sitze vor dem Einbau mit Motoröl befeuchten.

Release-Modelle vor 11.1999

|

|

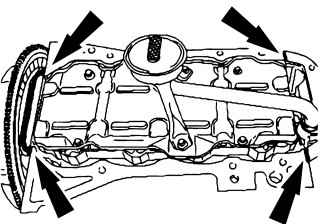

Reis. 95. Auftragen von Spezialdichtmitteln |

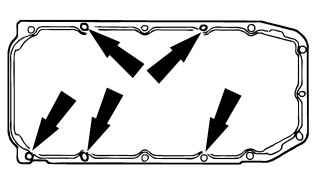

Tragen Sie ein spezielles silikonhaltiges Dichtmittel auf die Passflächen des Zylinderblocks auf ( Abb. 95 );

- Montieren Sie den unteren Teil des Kurbelgehäuses mit einer neuen Dichtung am Zylinderblock und ziehen Sie die Befestigungsschrauben von Hand fest.

|

|

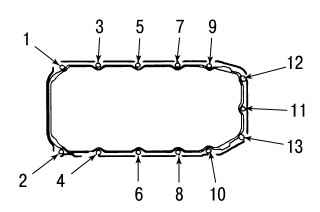

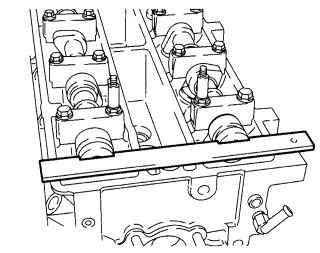

Reis. 97. Reihenfolge beim Anziehen der Schrauben |

- Positionieren Sie den unteren Teil des Kurbelgehäuses mit einem Lineal korrekt relativ zum Zylinderblock, sodass sich ihre Oberflächen von der Schwungradseite aus auf gleicher Höhe befinden, und ziehen Sie die Schrauben in einer bestimmten Reihenfolge mit einem Drehmoment von 20 Nm fest (Abb. 97) . .

Release-Modelle nach 12.1999

|

|

Reis. 96. Löcher für Bolzen M8x20 |

Schrauben Sie die Bolzen M8x20 in die Sacklöcher ( Abb. 96 ). Achten Sie darauf, dass kein Dichtmittel in diese Löcher gelangt, was zu einer Verringerung der Steifigkeit führen kann ( Abb. 96 );

- Tragen Sie 3 mm dickes Dichtmittel auf den Kurbelgehäuseflansch auf und ziehen Sie die Schrauben in zwei Schritten an: zuerst mit 10 Nm und dann mit 20 Nm (siehe Abb. 97 ) .

Alle Modelle

Kupplung einbauen, dazu die Abtriebsscheibe mit einem Zentrierdorn relativ zur Kurbelwelle zentrieren und die Druckplatten-Befestigungsschrauben über Kreuz mit einem Drehmoment von 29 Nm festziehen;

- Kurbelgehäuseentlüftungsschlauch und Klopfsensor einbauen. Positionieren Sie das Sensorkabel in einem angemessenen Abstand zum Zylinderkopf und zum Kurbelgehäuseentlüftungsschlauch.

- Den Thermostat mit einer neuen Gummidichtung einbauen;

- Öldrucksensor einbauen, vorher Dichtmittel auf das Gewinde auftragen;

- Kühlmittelpumpe mit neuer Dichtung einbauen. Achten Sie auf das Laufrad, es verformt sich leicht;

- Platzieren Sie die Blockkopfdichtung am Zylinderblock. Achten Sie darauf, dass die Führungsbuchsen die Dichtung spannungsfrei fixieren;

|

|

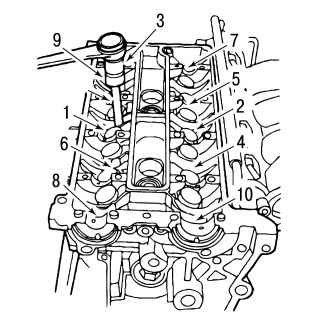

Reis. 98. Die Reihenfolge des Anziehens des Zylinderkopfes |

- Stellen Sie den Kopf des Zylinderblocks fest. Reinigen Sie die Passflächen vorab, ziehen Sie die Befestigungsschrauben in einer bestimmten Reihenfolge in drei Schritten an, zuerst mit einem Drehmoment von 15 Nm, dann mit 30 Nm, und ziehen Sie sie anschließend mit einem Spezialwerkzeug 303-174 um 90 ° fest (Abb. 98 ) ;

- Ziehen Sie die drei unteren Schrauben des Ansaugkrümmers mit 4 Nm fest und montieren Sie das Ölstandsanzeigerohr.

- Ventilstößel und Unterlegscheiben einbauen und dabei ihre Position vor dem Ausbau beibehalten;

|

|

Reis. 99. Der Kolben des 1. Zylinders hat einen Abstand von 25 mm zum OT |

- Stellen Sie den Kolben des ersten Zylinders so ein, dass er im Kompressionshub den OT 25 mm nicht erreicht, während das Schwungrad die in Abb. gezeigte Position einnimmt. 99 ;

- Stellen Sie die Nockenwellen fest. Die Auslassnockenwelle verfügt über einen zusätzlichen Nocken am Einbauort des Drehwinkelsensors (CMP). Schmieren Sie die Oberflächen der Lager und Nocken vor dem Einbau großzügig mit Motoröl;

|

|

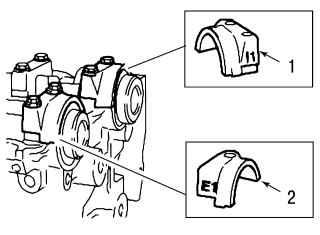

Reis. 100. Bezeichnungen der Nockenwellenlagerdeckel: 1 - Einlassnockenwellendeckel; 2 - Auslassnockenwellenabdeckung |

- Tragen Sie ein silikonhaltiges Dichtmittel auf die zum Blockkopf passenden Flächen der ersten Lagerdeckel auf. Die Bezeichnungen der Lagerdeckel befinden sich außen: E1 – bezieht sich auf die Auslassventilwelle, I1 – Einlass ( Abb. 100 );

- Montieren Sie die Lagerdeckel und ziehen Sie die Schrauben in der oben gezeigten Reihenfolge in drei Schritten fest: gleichmäßig jeweils eine halbe Umdrehung eindrehen, bis der Deckel auf dem Kopf des Blocks aufliegt, mit einem Drehmoment von 7 Nm anziehen, mit einem Drehmoment anziehen von 16 Nm;

- Arbeitskanten der Nockenwellendichtringe mit Motoröl schmieren und einpressen;

|

|

Reis. 101. Die Position der Nockenwellen, wenn sich der Kolben des 1. Zylinders in der OT-Position befindet. Die Wellen werden mit einem Ford-Spezialwerkzeug 21-162 Zetec, 21-162A Zetec-SE eingebaut |

- Installieren Sie die innere Zahnriemenabdeckung.

- Stellen Sie die Zahnscheiben auf die Nockenwellen fest;

- Stellen Sie die Nockenwellen auf die Position, in der sich der Kolben des 1. Zylinders im oberen Totpunkt befindet. Drehen Sie dazu die Wellen am Sechskant, bis das Gerät in den Endnuten der Wellen eingebaut ist;

|

|

Reis. 102. Die Kurbelwelle befindet sich in einer Position, in der sich der Kolben des 1. Zylinders im oberen Totpunkt befindet. Installiert mit Ford Spezialwerkzeug 303-507 |

- Stellen Sie die Kurbelwelle auf die Position ein, in der sich der Kolben des 1. Zylinders im oberen Totpunkt befindet. Schrauben Sie dazu das Spezialwerkzeug in das Montageloch. Anschließend die Kurbelwelle vorsichtig im Uhrzeigersinn drehen, bis das Spezialwerkzeug an der Wange der Kurbelwelle anliegt ( Abb. 102 );

- Setzen Sie die Zahnriemenscheibe auf die Kurbelwelle.

- Stellen Sie die untere Abdeckung des Riemens fest;

- Zahnriemenscheibe (Schwingungsdämpfer) an der Kurbelwelle montieren. Achten Sie darauf, zur Befestigung nur eine neue Schraube zu verwenden. Ziehen Sie die Schraube in zwei Schritten an: zuerst mit 40 Nm und dann mit einem Spezialschlüssel um 90 ° festziehen;

- Legen Sie den Zahnriemen auf die Riemenscheiben, beginnen Sie von unten und fahren Sie gegen den Uhrzeigersinn fort.

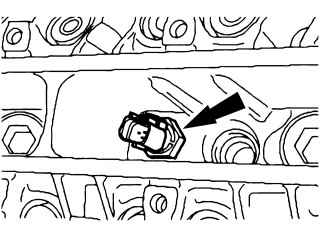

- Exzenterriemenspanner einbauen. Beim Anziehen den Exzenter nicht drehen;

- Um den Riemen zu spannen, drehen Sie den Exzenter mit einem Inbusschlüssel gegen den Uhrzeigersinn, bis der Pfeil mit der quadratischen Nut übereinstimmt.

- Ziehen Sie die Spannschraube mit 20 Nm fest;

- Wenn am Motor ein Riemenspanner mit Längsnut verbaut ist, dann die Befestigungsschrauben von Hand festziehen;

- Spannen Sie den Riemen, indem Sie den Spanner mit der Halterung im Uhrzeigersinn drehen, sodass sich der Zeiger hinter den beiden Markierungen hinter der Rolle befindet, und ziehen Sie die Befestigungsschrauben mit einem Drehmoment von 20 Nm an.

|

|

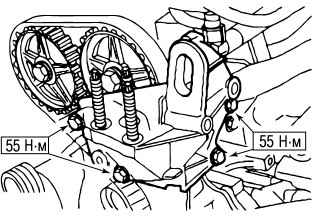

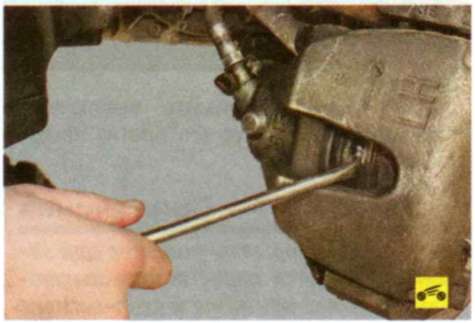

Reis. 103. Einbau der Nockenwellenriemenscheiben. Zur Befestigung der Riemenscheiben verwenden Ford-Werkstätten das Spezialwerkzeug 205-072 |

- Ziehen Sie die Schrauben der Nockenwellenscheiben mit einem Spezialwerkzeug mit einem Drehmoment von 60 Nm fest und achten Sie darauf, dass sich die Position der Nockenwellen und der Kurbelwelle nicht verschiebt ( Abb. 103 );

- Entfernen Sie den Fixierstift der Kurbelwelle aus dem Block und verschließen Sie das Loch mit einem Gewindestopfen.

- Überprüfen Sie die Ventilsteuerung.

- Kurbelwelle per Hand am Schwungrad drehen;

|

|

Reis. 104. Einstellung des thermischen Spiels von Ventilen |

- Ventilspiel einstellen. Wenn Sie kein Spezialwerkzeug haben, wenden Sie sich besser an eine Fachwerkstatt ( Abb. 104 );

- Ford-Werkstätten verwenden zum Einstellen des Ventilspiels das Spezialwerkzeug 303-563 (21218);

|

|

Reis. 105. Installation der Montagehalterung |

- Montieren Sie die Motorhalterung ( Abb. 105 );

- Ventildeckel montieren;

- Stellen Sie die Elemente des Zündsystems fest;

- Kraftstoffleitung anschließen und befestigen;

- Montieren Sie die obere Zahnriemenabdeckung.

Modelle ohne Klimaanlage

Den Nebenantriebsriemenspanner einbauen.

Alle Modelle

|

|

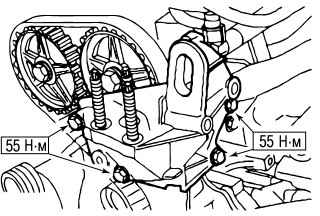

Reis. 106. Generatorinstallation |

Installieren Sie den Generator ( Abb. 106 );

- Schließen Sie den Motor an das Getriebe an und bereiten Sie ihn für die Montage am Fahrzeug vor.

Demontage und Montage eines Zylinderkopfes

Zerlegen Sie den Zylinderkopf in der folgenden Reihenfolge:

|

|

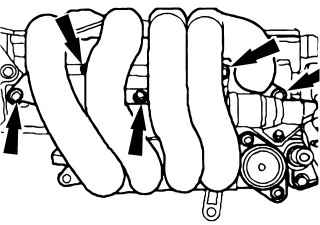

Reis. 107. Ansaugkrümmer ausbauen |

- Ansaugstutzen mit Dichtung ausbauen ( Abb. 107 ).

|

|

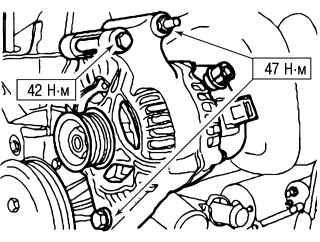

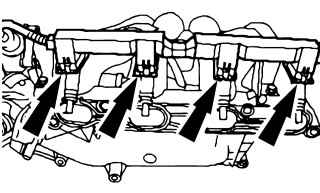

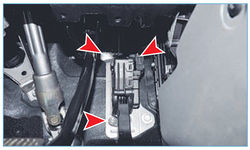

Reis. 108. Kontaktbuchsen: 1 — eine Kontaktbuchse des Sensors zur Steuerung der Position der Drosselklappe; 2 — eine Kontaktbuchse des Ventils zur Regulierung der Drehung der Kurbelwelle im Leerlauf |

- Trennen Sie die Steckverbinder vom Drosselklappensensor (TP) 1 ( Abb. 108 ) und vom Leerlaufregelventil (IAC) 2;

|

|

Reis. 109. Entfernen der Kontaktstecker der Einspritzdüsen |

- Die Anschlüsse der Einspritzdüsen entfernen ( Abb. 109 );

- Kraftstoffverteiler und Unterdruckschlauch entfernen;

|

|

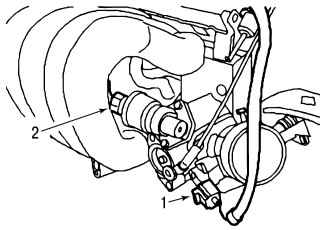

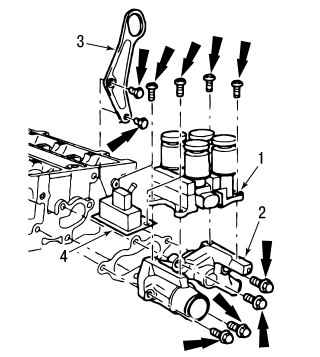

Reis. 110. Komponenten und Teile vom Zylinderkopf entfernen: 1 - Zündspule; 2 - Abgaskrümmer; 3 - Kondensator; 4 - Befestigungsöse |

- Zündspule (EI) 1 ( Abb. 110 ), Abgaskrümmer 2 des Kühlsystems mit Dichtung, Kondensator 3 Befestigungslasche 4 des Motors entfernen;

|

|

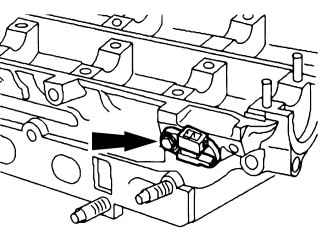

Reis. 111. Entfernen des CMP-Sensors |

- Den Nockenwellen-Drehwinkelsensor (CMP) ausbauen ( Abb. 111 );

|

|

Reis. 112. Entfernen des SNT-Sensors |

- Den Zylinderkopf-Temperatursensor (CNT) ausbauen ( Abb. 112 );

- Wenn der Blockkopf beschädigt ist, sollte er durch einen neuen ersetzt werden. Nach Angaben von Ford sind keine weiteren Kopfreparaturen mehr möglich.

Montieren Sie den Zylinderkopf in der folgenden Reihenfolge:

- Legen Sie den Klotzkopf auf eine weiche Unterlage, beispielsweise eine Gummimatte. Der neue Blockkopf verfügt über einen Ventiltrieb ohne Stehbolzen für den Abgaskrümmer;

- Installieren Sie einen neuen CHT-Sensor. Achten Sie darauf, dass die Passfläche intakt bleibt;

- Schrauben Sie die neuen Regulierungsstifte für die Befestigung des Endkollektors ein;

- Einen neuen Nockenwellenwinkelsensor (CMP) mit einem neuen O-Ring einbauen;

- Zündspule (EI) 1 (siehe Abb. 110 ), Abgaskrümmer 2 des Kühlsystems mit Dichtung, Kondensator 3, Motorbefestigungsöse 4 einbauen;

- Kraftstoffverteiler einbauen;

- Die Kontaktstecker der Einspritzdüsen anschließen;

- Den Kontaktstecker des TP-Sensors anschließen;

- Den IAC-Ventilstecker anschließen;

- die Drähte befestigen;

- Ansaugkrümmer mit neuer Dichtung einbauen.

Aus- und Einbau eines Zylinderkopfes aus dem Auto

Wenn Sie sich mit diesem Teil der Reparaturarbeiten vertraut machen, verwenden Sie die zuvor dargestellten Zeichnungen. Die Entfernung erfolgt in folgender Reihenfolge:

- Der Zylinderkopf muss vor dem Ausbau kalt sein;

- Trennen Sie die Kabel von den Batterieklemmen;

- Öffnen Sie den Ausgleichsbehälter des Kühlsystems und lassen Sie das Kühlmittel ab;

- Nehmen Sie die Leitung der Verbindung mit der „Masse“ und dem Hitzeschutzmantel des Endkollektors ab;

- Den Stecker vom Sauerstoffsensor abziehen;

- Auspuffkrümmer und Dichtung entfernen;

- Heben Sie die Vorderseite des Fahrzeugs an und befestigen Sie das Fahrzeug sicher auf Ständern.

- Trennen Sie einen Flansch eines Empfangsrohrs. Schützen Sie den Faltenbalg vor Knicken;

- Nehmen Sie den Kollektor unter dem Auto hervor;

- die Vorderseite des Fahrzeugs absenken;

- Entfernen Sie den Luftfilter zusammen mit dem Saugschlauch und trennen Sie den Stecker vom MAF-Otdatchik.

- Trennen Sie den Gaspedalantrieb;

- Nehmen Sie den Schlauch des Systems der Belüftung des Kurbelgehäuses ab;

- Den CMP-Stecker abziehen;

- Den Stecker von der Zündspule und dem Kondensator abziehen;

- Vakuumschläuche aus dem Gehäuse mit Aktivkohle des Vakuumbremskraftverstärkers entfernen;

- Den Stecker des Klopfsensors abziehen;

- Schläuche des Kühlsystems entfernen;

- Kraftstoffleitung abklemmen. Bereiten Sie einen kleinen Behälter vor, da das System unter Druck steht und ein Teil des Kraftstoffs austreten kann;

- Zylinderkopfdeckel abnehmen, Nockenwellen ausbauen;

- Drehen Sie 3 Bolzen unterhalb des Einlasskollektors ab;

- Nehmen Sie das Rohr des Ölstandsanzeigers ab;

|

|

Reis. 113. Das Verfahren zum Lösen der Befestigungsschrauben beim Entfernen des Blockkopfes |

- Zylinderkopf abnehmen. Drehen Sie die Befestigungsschrauben gemäß der in Abb. gezeigten Reihenfolge ab. 113 . Alte Schrauben können verwendet werden.

Montieren Sie den Blockkopf in der folgenden Reihenfolge am Auto:

- Die Passebene des Blockkopfes unterliegt keinem Schleifen. Zur Montage des Blockkopfes werden zwei Führungsstifte verwendet. Reinigen Sie vor dem Einbau alle Passflächen und blasen Sie die Zylinder und den Ansaugkrümmer aus.

- Am Block nur eine neue Dichtung anbringen;

- Stellen Sie auf dem Block den Kopf der Zylinder fest, beschädigen Sie die neue Verlegung nicht;

- Wickeln Sie die Bolzen der Befestigung des Kopfes des Blocks ein. Die Anzugsreihenfolge ist in der Abbildung oben dargestellt. Ziehen Sie die Schrauben in drei Schritten fest;

- Den weiteren Einbau in umgekehrter Reihenfolge des Ausbaus durchführen;

- Ölstand prüfen und Ölfilter wechseln. Starten Sie den Motor und lassen Sie ihn warmlaufen. Achten Sie dabei auf die sichere Befestigung aller Anschlüsse und Schläuche;

- Machen Sie eine Probefahrt von mindestens 20 km. Während dieser Zeit sollten die elektronischen Steuerungssysteme von Motor und Fahrzeug aktiviert werden. Wenn Sie Motorstörungen feststellen, wie z. B. ungleichmäßige Drehung der Motorkurbelwelle im Leerlauf, wenden Sie sich an eine Ford-Fachwerkstatt, wo das Steuergerät für Sie neu programmiert wird;

- Überprüfen Sie nach einer Probefahrt erneut den Füllstand der Arbeitsflüssigkeiten, die Zuverlässigkeit der Befestigungselemente und die Dichtheit der Schläuche.

Nockenwellendichtungen

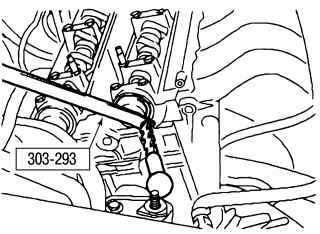

Ford-Werkstätten verwenden zum Aus- und Einbau von Öldichtungen das folgende Spezialwerkzeug: Flanschschlüssel 205-072 (15030A), Abzieher 303-293 (21143), Öldichtungs-Einbauwerkzeug 303-395 (21171).

Entfernen Sie die Dichtungen in der folgenden Reihenfolge:

- Nehmen Sie den Zahnriemen wie zuvor beschrieben ab;

|

|

Reis. 114. Ausbau der Zahnriemenscheiben |

- Entfernen Sie die Zahnriemenscheiben wie zuvor beschrieben ( Abb. 114 );

|

|

Reis. 115. Entfernen der Nockenwellendichtungen mit einem Spezialwerkzeug Ford 303-293 |

- Entfernen Sie die Nockenwellendichtringe mit einem Abzieher ( Abb. 115 ).

Montieren Sie die Dichtungen in der folgenden Reihenfolge:

- Reinigen und wischen Sie die Nockenwellenzapfen und Öldichtungssitze ab. Schmieren Sie die Wellenzapfen und Dichtlippen leicht mit Motoröl;

|

|

Reis. 116. Einbau neuer Öldichtungen mit Spezialwerkzeug Ford 303-395 |

- Neue Öldichtungen mit einem Spezialwerkzeug einbauen ( Abb. 116 );

- Stellen Sie die Zahnscheiben der Nockenwellen wie zuvor beschrieben fest. Überprüfen Sie die Ventilsteuerzeiten und stellen Sie sie gegebenenfalls wie zuvor beschrieben ein

Ventilschaftdichtungen

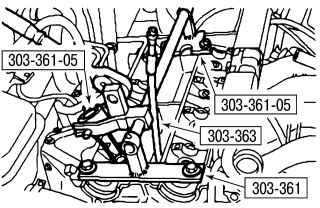

Ford-Werkstätten verwenden beim Aus- und Einbau von Ventilschaftdichtungen folgendes Werkzeug: 303-361 (22155) Ventilfederspanner, 303-361 303-361-04 (2115504), 303-361-(2115505), Montagewerkzeug, Montagevorrichtung 303 -363 (21157); Spannzange 303-508 (21211).

Führen Sie die Arbeiten zum Ausbau der Ventilschaftdichtungen in der folgenden Reihenfolge durch:

- Nockenwellen wie zuvor beschrieben ausbauen;

- Zündspule und Kondensator ausbauen;

|

|

Reis. 117. Einbau eines Spezialwerkzeugs |

- Das Spezialwerkzeug am Zylinderkopf anbringen ( Abb. 117 );

- Drücken Sie die Ventilfeder mit einem Spezialwerkzeug zusammen.

|

|

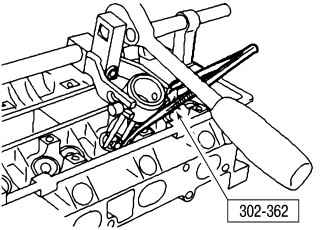

Reis. 118. Zusammendrücken der Ventilfeder mit einem Spezialwerkzeug |

- Entfernen Sie die Cracker, die obere Platte der Ventilfeder und entfernen Sie die Feder selbst vom Kopf des Blocks ( Abb. 118 );

- Entfernen Sie die Öldichtung mit einer speziellen Spannzange. Führen Sie die gleichen Schritte für alle Zylinder durch.

- Ölabstreifkappen an anderen Ventilen entfernen.

Montieren Sie die Ventilschaftdichtungen in der folgenden Reihenfolge:

- Es ist wichtig zu beachten, dass sich die Ventilschaftdichtungen in der Farbe unterscheiden: Bei Einlassventilen sind sie grün, bei Auslassventilen sind sie braun;

- Montieren Sie die Montagehülse am Ventilschaft.

- Vor dem Aufdrücken der Kappen die Ventilführungsbuchse und die Arbeitskante der Kappe mit Motoröl schmieren;

Entfernen Sie die Montagehülse;

- Stellen Sie die Ventilfeder und die obere Platte der Ventilfeder fest;

- Drücken Sie die Ventilfeder mit einem Spezialwerkzeug zusammen und installieren Sie Cracker.

- Wiederholen Sie die Installationsarbeiten für andere Ventile.

- Führen Sie den Einbau in umgekehrter Reihenfolge des Ausbaus durch.

Zahnriemen

Ford-Werkstätten verwenden zum Aus- und Einbau des Riemens folgendes Werkzeug:

- Flanschhalter 205-072 (15030);

- Winkelmesser 303-174 (21540);

- Einstellwerkzeug zum Einbau der Nockenwellen 303-376 (21162);

- Kerzenschlüssel 303-499 (21202);

- Einstellstift zum Einstellen der Kurbelwelle auf die Position, wenn der Kolben des 1. Zylinders beim Kompressionshub 303-507 (21210) am oberen Totpunkt steht;

- Spannzange 303-622 (21226).

Entfernen Sie den Riemen in der folgenden Reihenfolge:

- Trennen Sie die Kabel von den Batterieklemmen;

- Lösen Sie das Anzugsdrehmoment der Schrauben der Kühlmittelpumpenriemenscheibe.

- Heben Sie die Vorderseite des Fahrzeugs an und befestigen Sie es sicher auf den Ständern.

- Entfernen Sie die Abdeckung des Nebenantriebsriemens.

- Lösen Sie die Spannung des Hilfsantriebsriemens und entfernen Sie ihn wie zuvor beschrieben.

- Entfernen Sie die Riemenscheibe (Dämpfer) der Kurbelwelle.

- Entfernen Sie die Riemenscheibe der Kühlmittelpumpe und die Führungsrolle des Hilfsantriebsriemens.

- die Vorderseite des Fahrzeugs absenken;

- Zylinderkopfdeckel abnehmen;

- Trennen Sie die Kraftstoffleitung;

- Trennen Sie den Kontaktstecker des Temperatursensors des Blockkopfes (SNT);

- Lösen Sie die drei oberen Schrauben der Zahnriemenabdeckung.

- Entfernen Sie den Ausgleichsbehälter des Kühlsystems;

- Entfernen Sie den Behälter der Kreisellenkung und legen Sie ihn beiseite;

- Den Generator ausbauen;

- Entladen Sie die vorderen Stützen des Aggregats, indem Sie einen Wagenheber unter die Ölwanne stellen und dabei Holzbretter verwenden.

- Entfernen Sie die Stützen;

- Lösen Sie die Spannung des Zahnriemens wie zuvor beschrieben und entfernen Sie ihn.

Montieren Sie den Riemen in der folgenden Reihenfolge:

- Stellen Sie die Kurbelwelle auf die OT-Position. mit Passstift;

- Lösen Sie die Nockenwellenriemenscheiben wie zuvor beschrieben, damit sich die Riemenscheiben frei auf den Nockenwellen drehen können.

- Zündkerzen entfernen;

- Stellen Sie die Nockenwellen mit dem Werkzeug auf die Position ein, die der Position des Kolbens des 1. Zylinders am oberen Totpunkt während des Kompressionshubs entspricht.

- Den Zahnriemen wie zuvor beschrieben einbauen;

- Montieren Sie die Riemenscheibe (Dämpfer) mit einer neuen Schraube an der Kurbelwelle, wie zuvor beschrieben, und ziehen Sie sie fest.

- Legen Sie wie zuvor beschrieben einen neuen Zahnriemen auf und spannen Sie ihn.

- Überprüfen Sie die Ventilsteuerzeiten und stellen Sie sie wie zuvor beschrieben ein.

- Den weiteren Einbau in umgekehrter Reihenfolge des Ausbaus durchführen;

- Machen Sie eine Probefahrt von mindestens 20 km. Während dieser Zeit sollten die elektronischen Steuerungssysteme von Motor und Fahrzeug aktiviert werden. Wenn Sie Motorstörungen feststellen, wie z. B. ungleichmäßige Drehung der Motorkurbelwelle im Leerlauf, wenden Sie sich an eine Ford-Fachwerkstatt, wo das Steuergerät für Sie neu programmiert wird;

- Überprüfen Sie nach einer Probefahrt erneut den Füllstand der Arbeitsflüssigkeiten, die Zuverlässigkeit der Befestigungselemente und die Dichtheit der Schläuche.

Quelle: http://automn.ru/ford-focus/ford-26689-0.html.

![2 generation [2004 - 2008]](/uploads/Ford_Focus_2_2004_-_2008_.jpg)

![3 generation [2011 - 2017]](/uploads/Ford_Focus_3_2011-2015_.jpg)