Werkzeug:

- Gabelschlüssel 10 mm

- Gerader Ringschlüssel 13 mm

- Gerader Ringschlüssel 17 mm - 2 Stk. (für 4G63-Motor)

- Kurbelsteckschlüssel oder Ratschenschlüssel

- Verlängerung mit Kardan

- Düse am Kragen 10 mm

- Düse am Kragen 12 mm

- Düse am Kragen 13 mm

- Düse am Kragen 14 mm

- Düse am Kragen 17 mm

- Düse am Kragen 22 mm

- Drehmomentschlüssel

- Schraubendreher flach mittel

- Ballonschlüssel

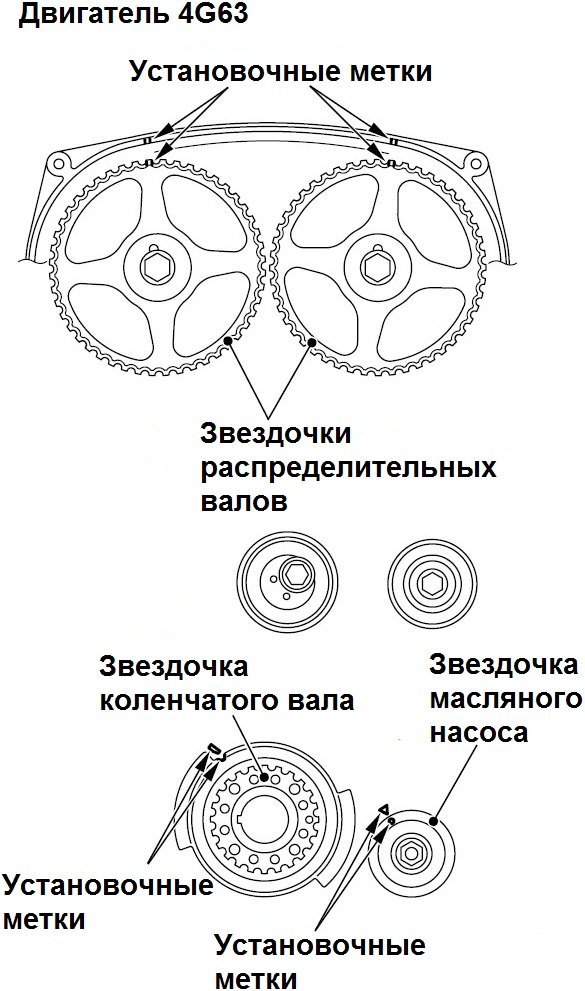

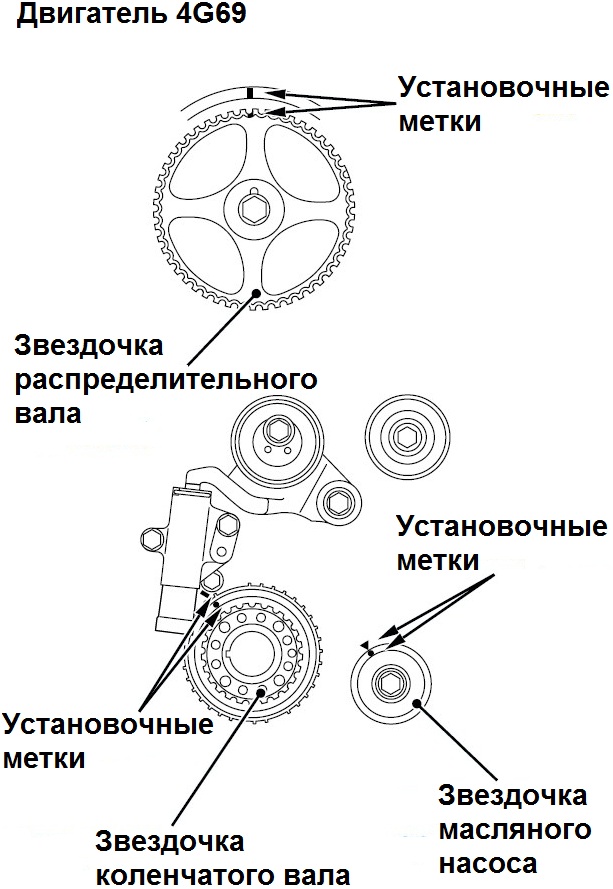

- Wagenheber (oder Schraube)

- Stütze verstellbar

- Riemenspannungs-Werkzeugsatz (Scanner MB991502 mit Mikrofon MB991668 oder Scanner MB991824 mit Draht MB991911 und Mikrofon MB991668) oder Werkzeug zur Messung der Riemenspannung

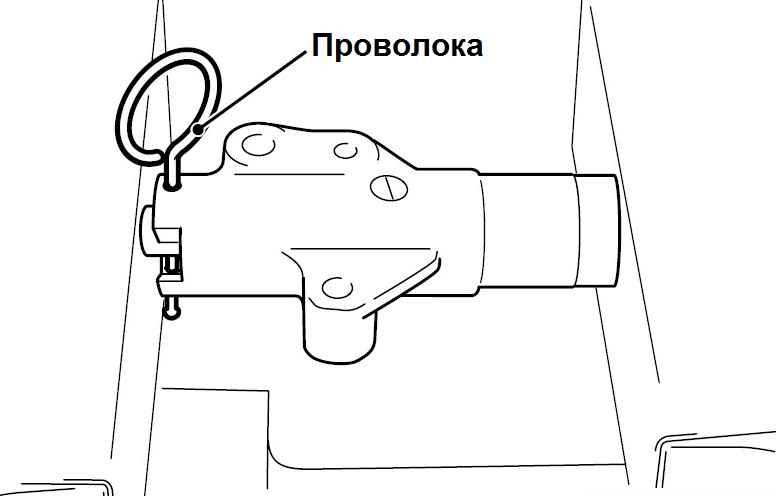

- Inbusschlüssel (zur Befestigung des Zubehör-Riemenspanners)

- Spezialstange MD998738 zum Zusammendrücken der Zahnriemenspannstange

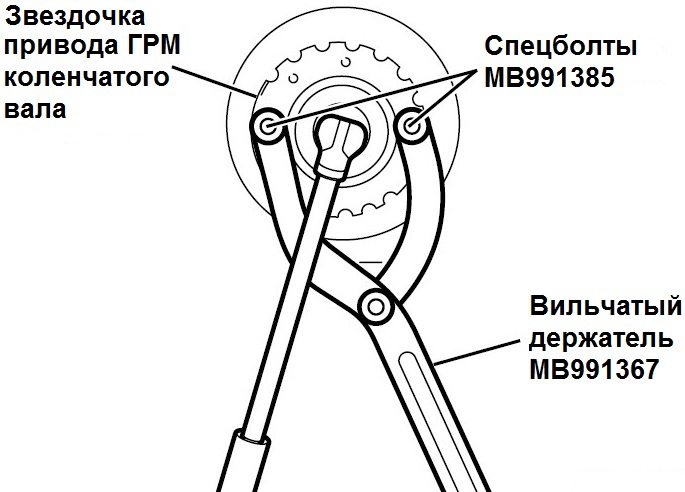

- Befestigungswerkzeug für das Kurbelwellenrad (Gabelhalter MB991367 und Spezialschrauben und MB991385)

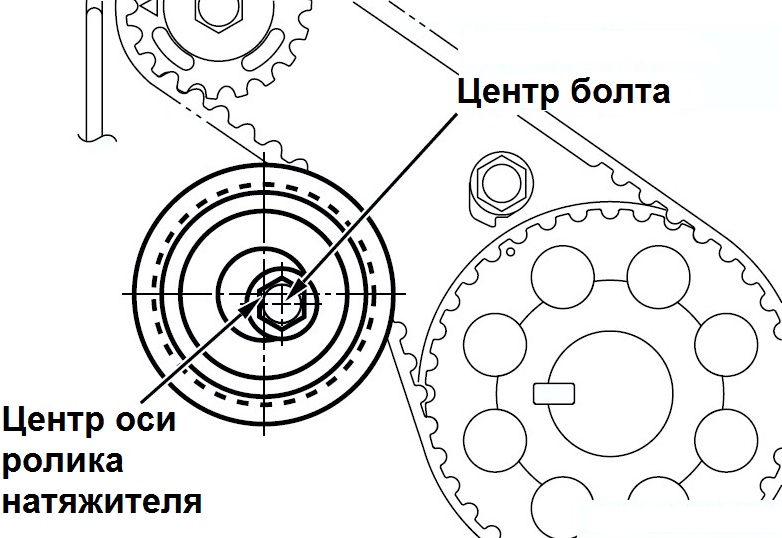

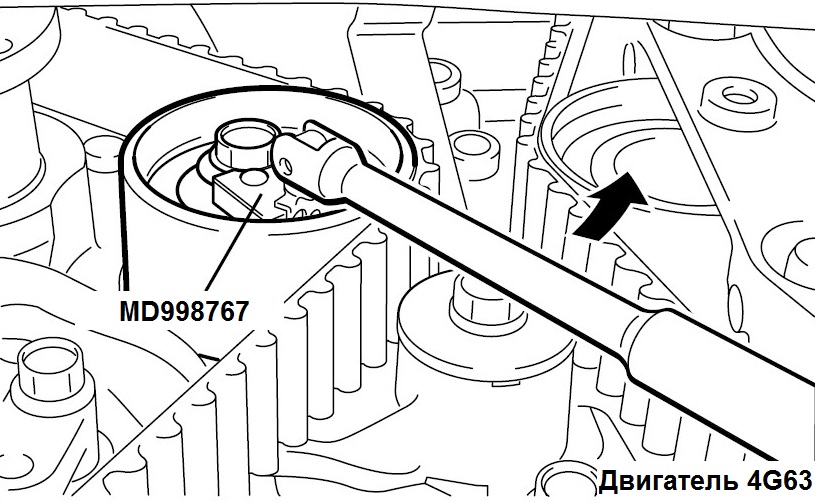

- Spezialschlüssel für Zahnriemenspannrolle MD998767

- Kreide (falls erforderlich)

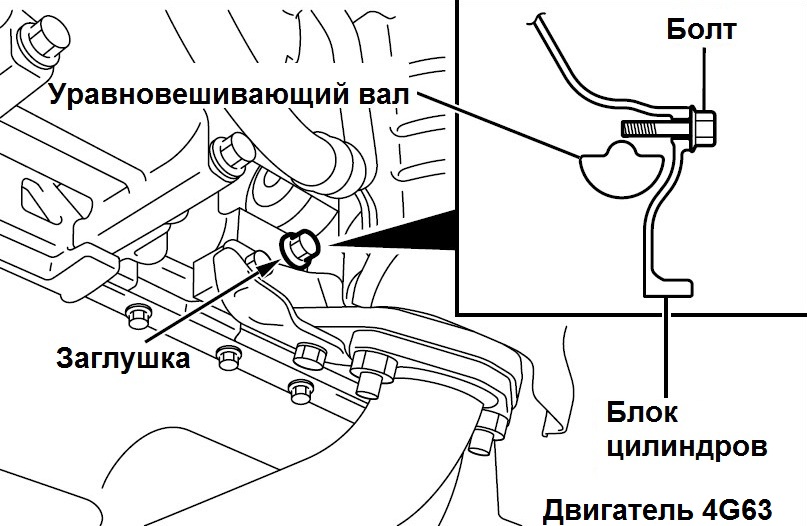

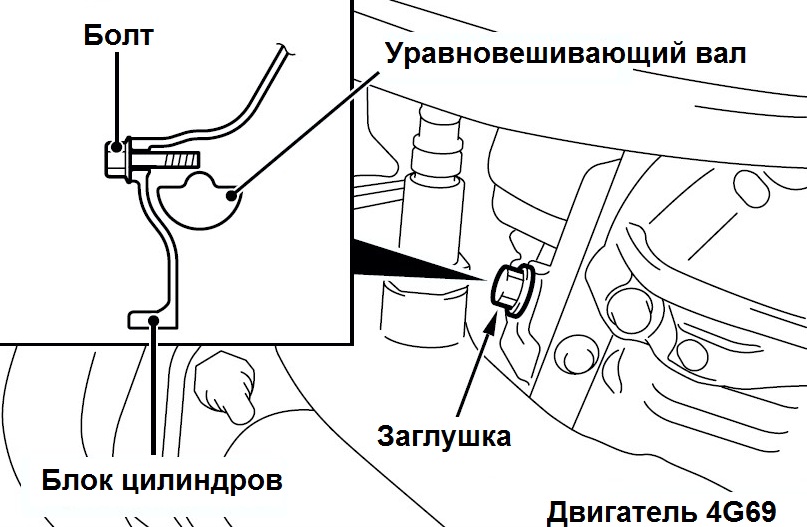

- Unterlegkeil (Schuh)

- Bremssättel

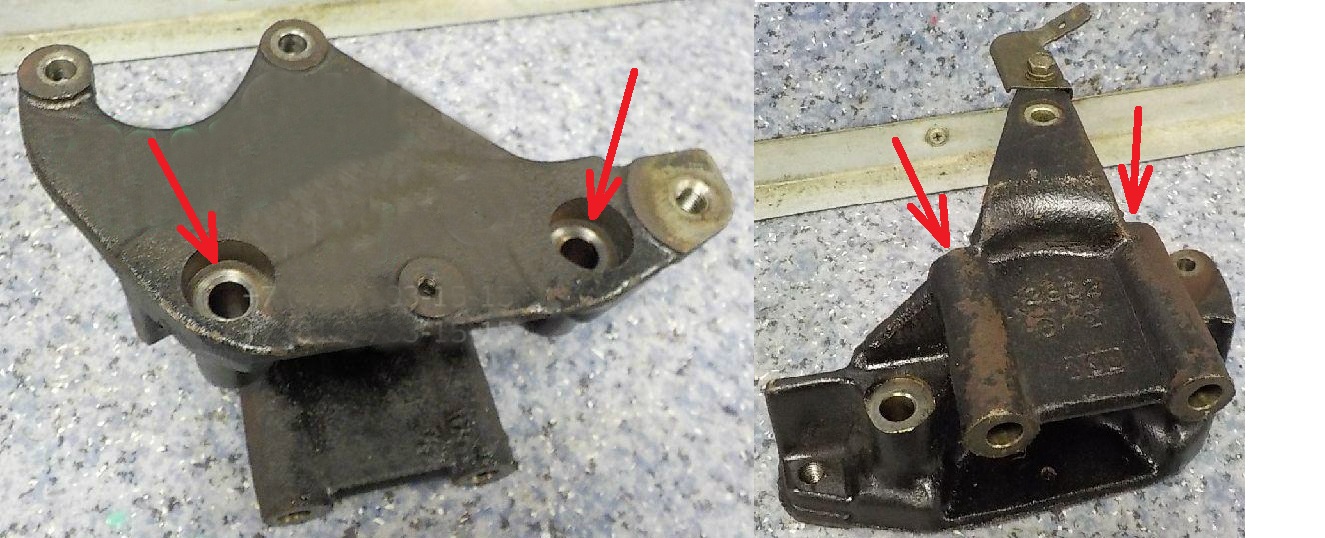

- Herrscher

- Schraubstock (mit weichen Metallauflagen)

Teile und Verbrauchsmaterialien:

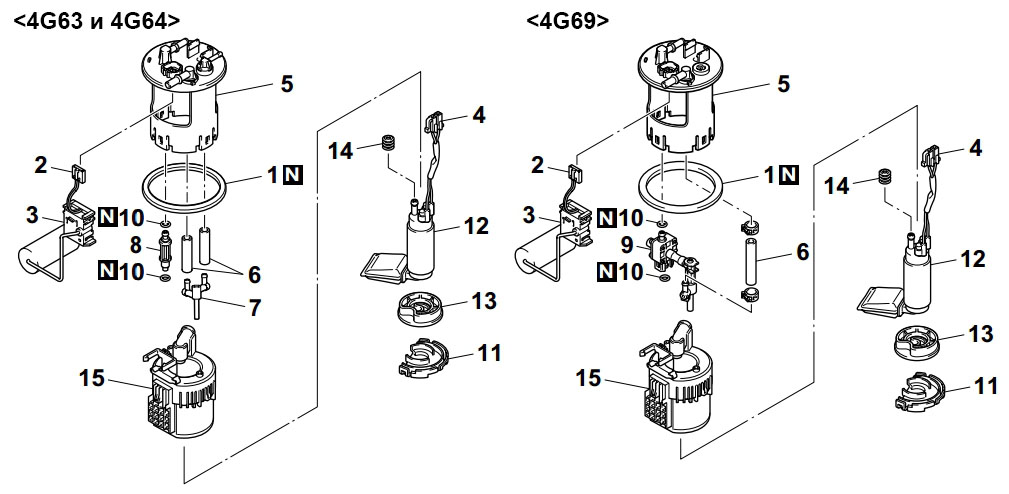

- Zahnriemen (MD326059 – für 4G63-Motor und MN158737/MR994968 – für 4G69-Motor)

- Spannrolle (MD182537 – für 4G63-Motor und MN137247 – für 4G69-Motor)

- Schraube MD326727 (falls erforderlich)

- Umlenkrollenhalterung MN119896 (falls erforderlich)

- Spanner MR984375

- Bypass-Rolle (MD156604 – für 4G63-Motor und MN137248 – für 4G69-Motor)

- Bolzen MF241281 (falls erforderlich)

- Kurbelwellenrad-Baugruppe mit Stift (MD326852 – für 4G63-Motor und MR994969/1130A120 – für 4G69-Motor, falls erforderlich)

- Rotor des Kurbelwellenpositionssensors (MD187953/1840A006 – für 4G63-Motor und MN119227 – für 4G69-Motor, falls erforderlich)

- Antriebsriemen für Ausgleichsmechanismus MD182295

- Spannrolle MD352473

- Bolzen MF244860 (falls erforderlich)

- Zubehör-Antriebsriemen (MN128695 – für 4G63-Motor und MN163085 – für 4G69-Motor, falls erforderlich)

- Draht d=2 mm

- Bolzen M6 (Länge 45-50 mm)

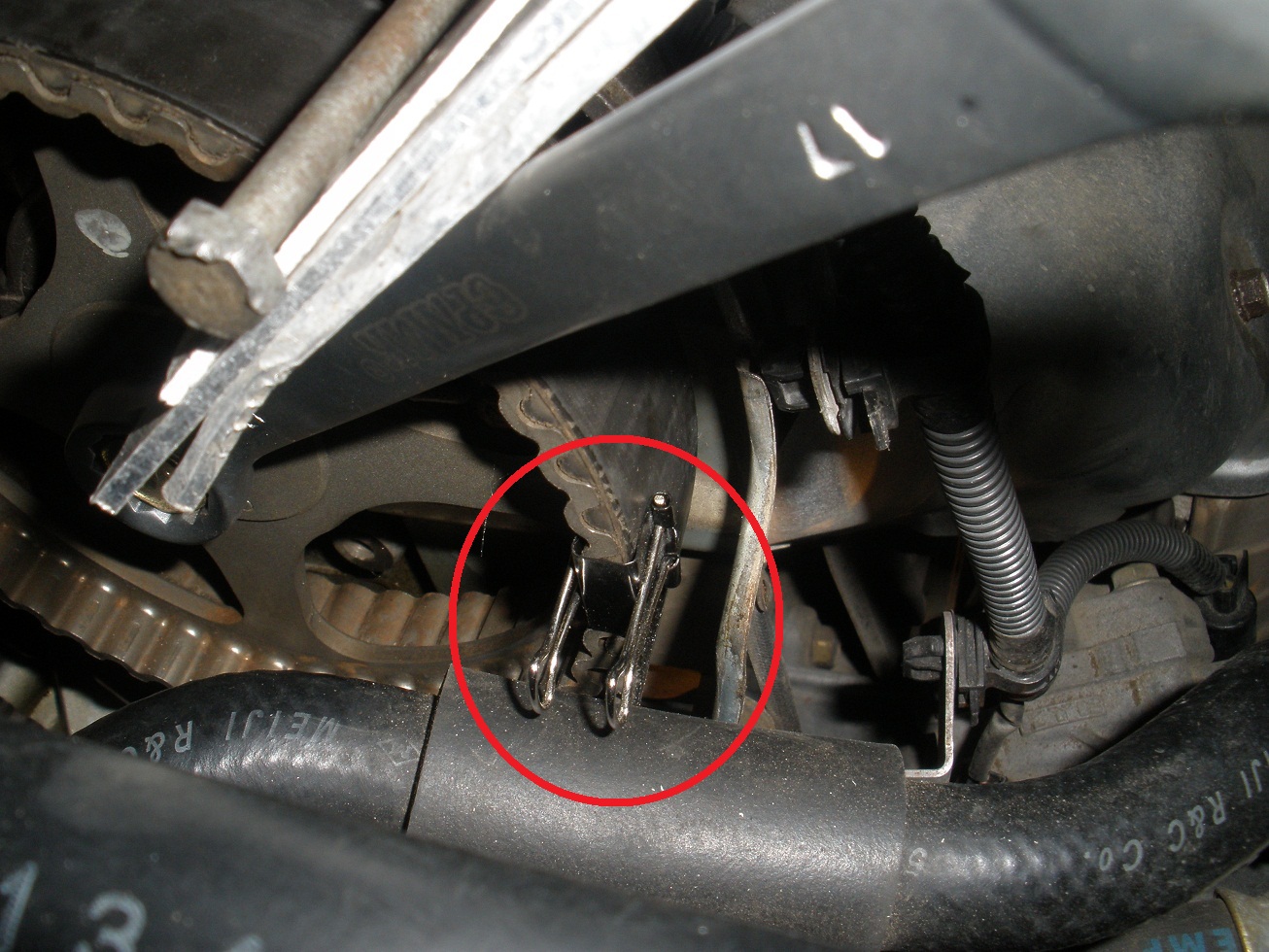

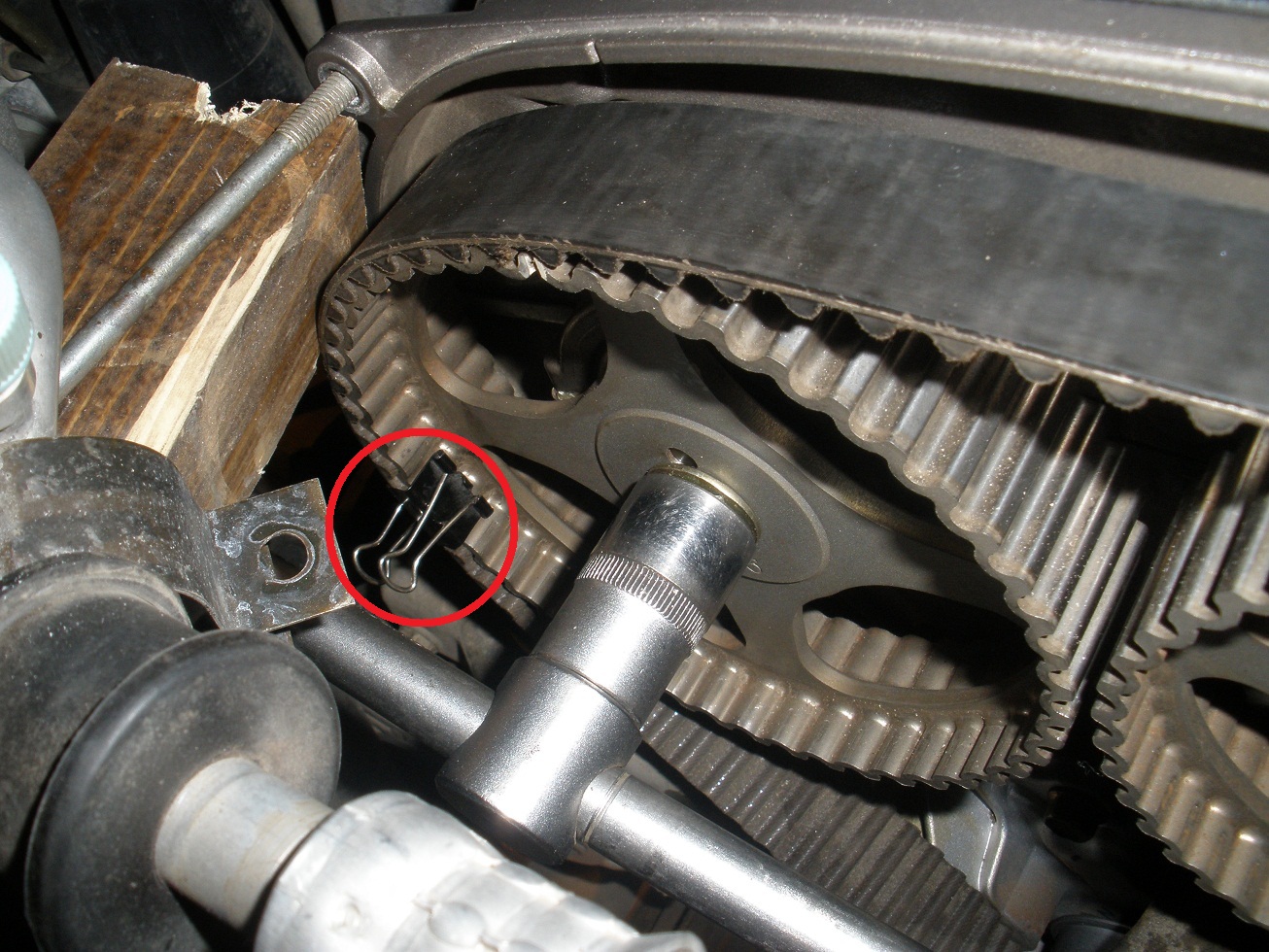

- Briefpapierklammer - 2 Stk. (für 4G63-Motor)

- Seil

- Holzblock

- Motoröl

- Teilereiniger (Entfetter)

- Lumpen

Anmerkungen:

Gemäß der Empfehlung des Herstellers sollte bei Mitsubishi Outlander-Motoren der Zahnriemen (und der Ausgleichsriemen) nach 90.000 Kilometern oder 6 Betriebsjahren (je nachdem, was zuerst eintritt) ausgetauscht werden.

Die Vorgänge zur Prüfung und zum Austausch des Zahnriemens sind bei den Motoren 4G63 und 4G69 nahezu gleich. Wenn der Vorgang nur einen Motor betrifft, wird er per Text zugewiesen.

Zustand des Zahnriemens prüfen

1. Um Zugang zu den Zahnriemen zu erhalten, entfernen Sie gegebenenfalls die obere Zahnriemenabdeckung (siehe Schritt 8 unten).

2. Überprüfen Sie den korrekten Einbau des Zahnriemens.

Notiz:

Den Zahnriemen nicht biegen, verdrehen oder dehnen.

Lassen Sie den Zahnriemen nicht mit Öl, Kühlmittel und Wasser in Berührung kommen.

3. Der Riemen muss sorgfältig überprüft werden. Wenn folgende offensichtliche Mängel festgestellt werden (Fotos der Mängel sind auf dem ausgebauten Zahnriemen abgebildet), muss der Outlander-Zahnriemen ausgetauscht werden:

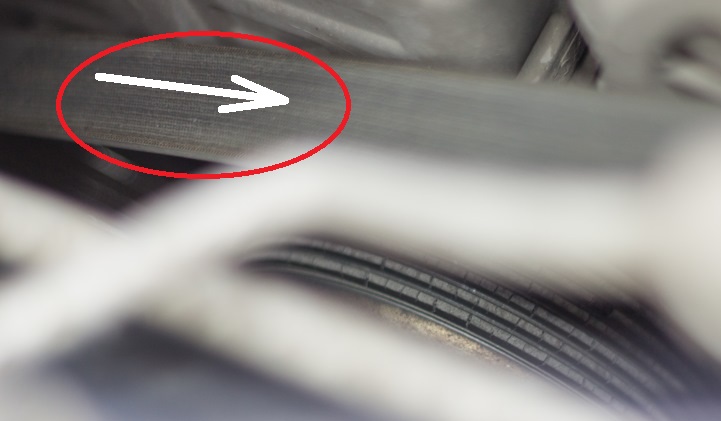

3.1. Gehärtetes Gummi auf der Rückseite des Gürtels: glänzend, unelastisch und so hart, dass ein Fingernagel beim Drücken keine Spuren darauf hinterlässt.

3.2. Rissige Gummioberfläche auf der Rückseite des Riemens (aufgrund von Überhitzung).

3.3. Risse oder Risse in der Riemenschnur (aufgrund falscher Einstellung der Riemenspannung).

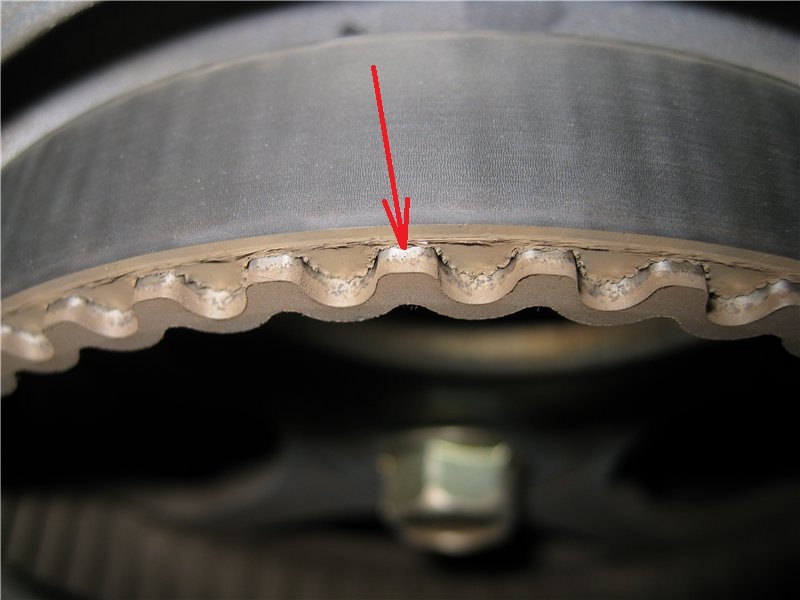

3.4. Risse an der Zahnbasis.

Notiz:

Die Mängel 3.4 – 3.6 werden durch eine unzureichende Ausrichtung der Kettenräder oder eine schwierige Drehung der Nebenaggregate verursacht.

3.5. Kerbe an der Seite des Gürtels.

3.6. Starker seitlicher Verschleiß.

Notiz:

Ein normaler Gürtel sollte scharfe, spitze Seiten haben, ähnlich denen, die mit einem Messer geschnitten werden.

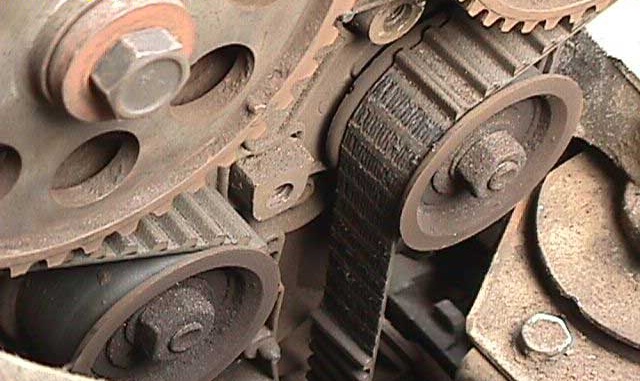

3.7. Starker Zahnverschleiß (aufgrund falscher Riemenspannung).

Notiz:

Im Anfangsstadium des Riemenverschleißes ist das Gewebe an der Zahnwurzel auf der Arbeitsseite abgenutzt (haarige Fasern des Gewebes, die Gummischicht ist verschwunden, die Farbe hat sich in Weiß verändert, die Struktur des Gewebes ist unscharf). .

Im letzten Stadium des Riemenverschleißes ist das Gewebe an der Zahnwurzel auf der Arbeitsseite vollständig abgenutzt und die Gummischicht liegt frei (die Zahnbreite verringert sich).

3.8. Fehlen eines Zahns.

Entfernen von Zahnriemen und Ausgleichsmechanismus

1. Entfernen Sie den Nebenantriebsriemen, den automatischen Spanner und die Umgehungsrolle, indem Sie die in den Absätzen 1–3 des ersten Teils und 1–7 des zweiten Teils dieses Artikels beschriebenen Arbeiten ausführen .

Notiz:

Wenn der Nebenantriebsriemen wiederverwendet werden soll, markieren Sie mit Kreide einen Pfeil auf der Rückseite (nicht arbeitend) des Riemens, der die Drehrichtung im Uhrzeigersinn angibt.

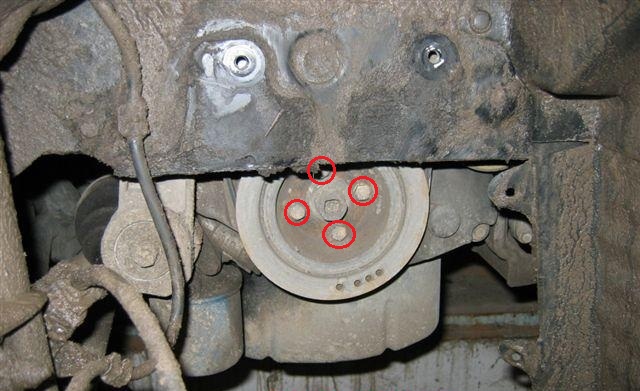

2. Entfernen Sie mit einem 13-mm-Steckschlüssel die vier Schrauben, mit denen die Nebenantriebsriemenscheibe befestigt ist.

3. Entfernen Sie die Nebenantriebsriemenscheibe vom Motor.

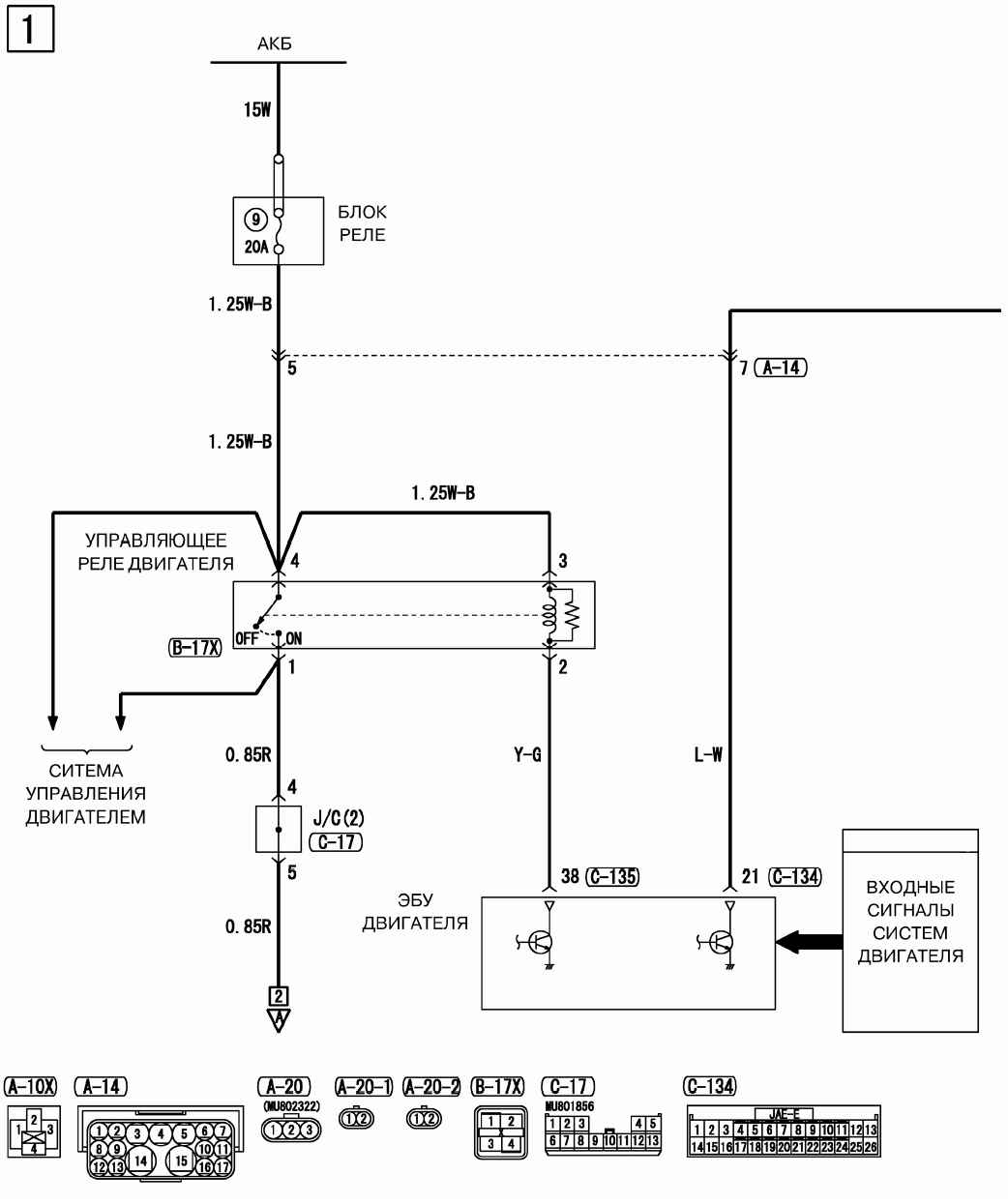

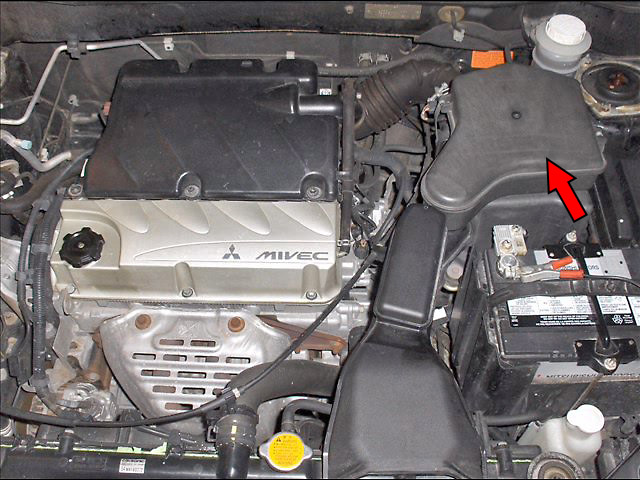

4. Schalten Sie die Leitung vom Stecker „Minus“ der Batterie aus.

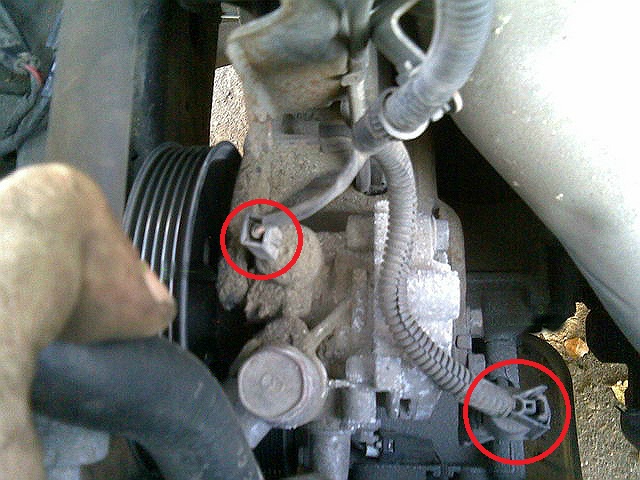

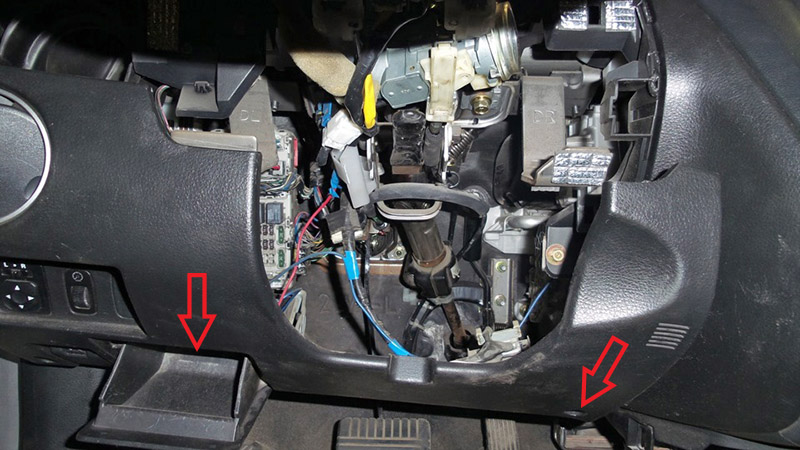

5. (Motor 4G69) Trennen Sie die Kabelblöcke vom Klimakompressor, den Sauerstoffkonzentrationssensoren und dem Kurbelwellenpositionssensor, entfernen Sie die Halterungen von den Riegeln (siehe Foto unten für die Platzierung) und entfernen Sie den Kabelbaum des Motormanagementsystems von die obere Abdeckung des Zahnriemens.

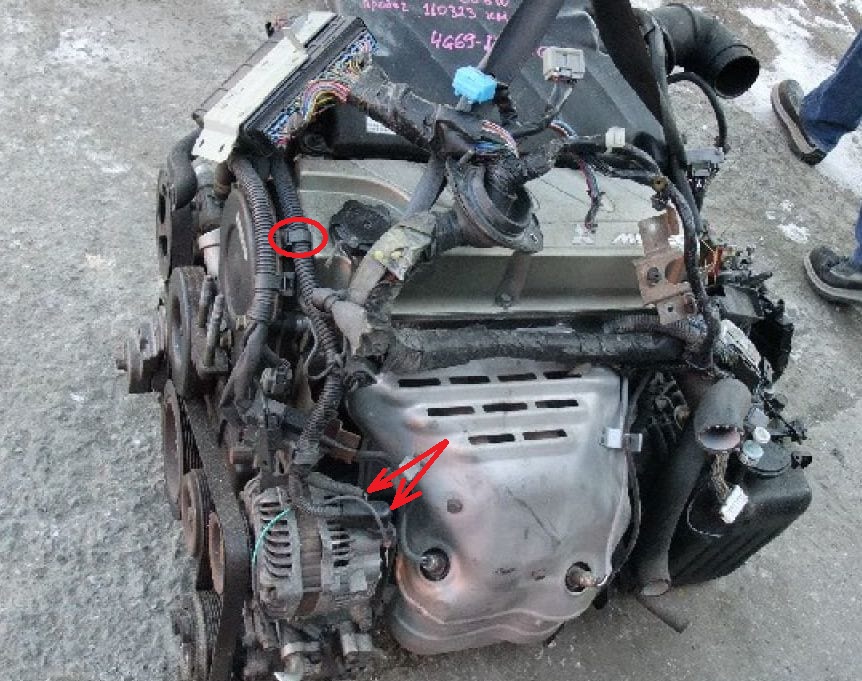

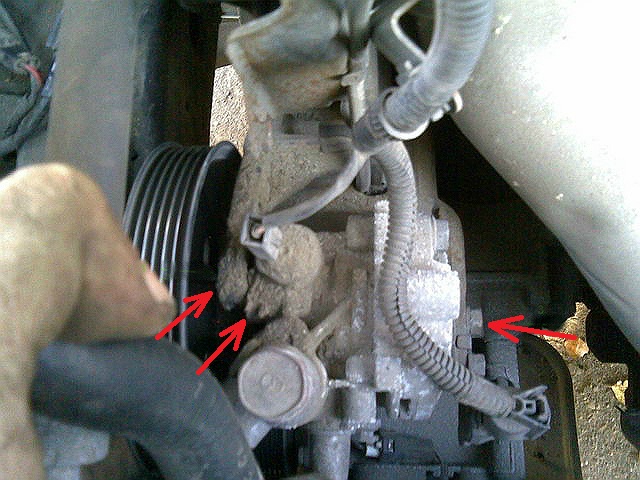

6. (Motor 4G69) Lösen Sie die Mutter, mit der der Pluspol an der Klemme „B“ des Generators befestigt ist, und trennen Sie auch den Kabelblock vom Generatorstecker (auf dem Foto durch Pfeile gekennzeichnet). Entfernen Sie dann den Halter von der Verriegelung (auf der oberen Abdeckung des Zahnriemens, auf dem Foto durch ein Oval gekennzeichnet), mit der der Generatorkabelbaum befestigt ist, und entfernen Sie diesen Kabelbaum von der Steuerabdeckung (der Übersichtlichkeit halber ist die Platzierung der Elemente auf der Abbildung dargestellt). des ausgebauten Motors).

7. (Motor 4G69) Lösen Sie dann mit einem 10-mm-Steckschlüssel die Schraube, mit der die Steckerhalterung befestigt ist, und entfernen Sie sie (der Übersichtlichkeit halber ist sie am ausgebauten Motor abgebildet).

8.1. (Motor 4G63) Entfernen Sie die vier Schrauben, mit denen die obere Zahnriemenabdeckung befestigt ist, und entfernen Sie sie. Entfernen Sie gleichzeitig den gelösten Kabelbaum zusammen mit den Halterungen vom Steuertrieb (die Halterungen des Kabelbaums sind mit Schrauben zur Befestigung des Steuergehäusedeckels auf der rechten Seite befestigt).

8.2. (4G69-Motor) Entfernen Sie die vier Schrauben, mit denen die obere Zahnriemenabdeckung befestigt ist, und entfernen Sie sie zusammen mit der Kabelbaumhalterung (die Halterung ist mit den beiden oberen Schrauben der Steuerriemenabdeckung befestigt).

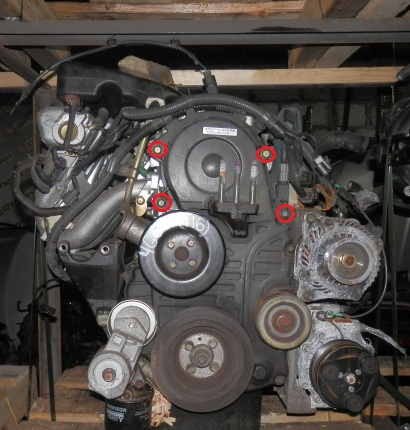

9. Lösen Sie dann mit einer 10-mm-Endkappe die vier Schrauben, mit denen die Riemenscheibe der Kühlmittelpumpe befestigt ist, und entfernen Sie sie (die Position der Schrauben ist der Übersichtlichkeit halber beim 4G63-Motor dargestellt, beim 4G69 ist die Pumpe jedoch fast dieselbe und die Platzierung ist gleich).

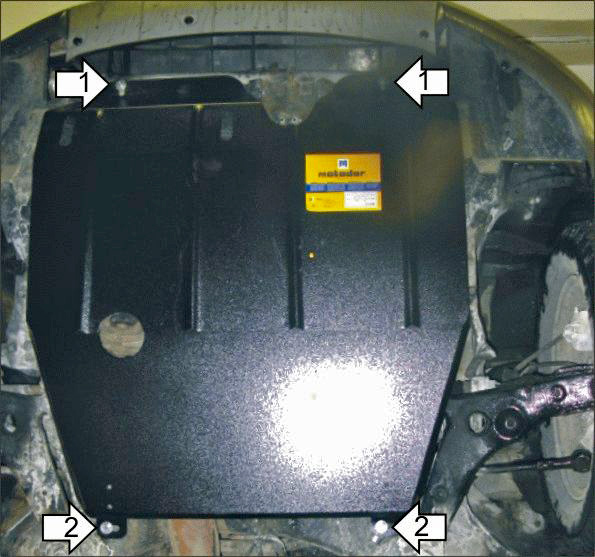

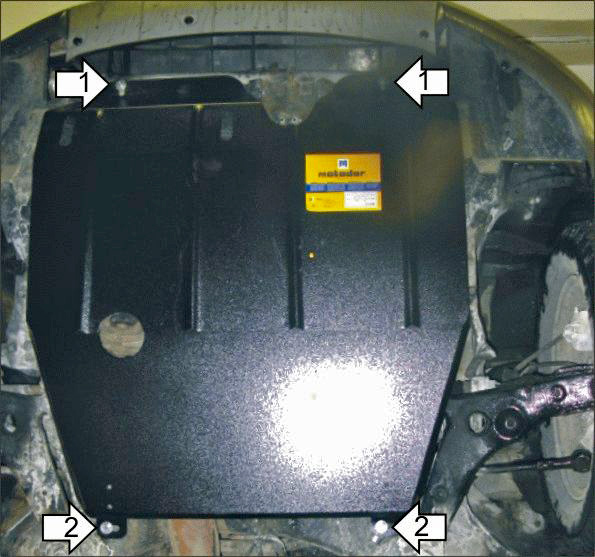

10. Platzieren Sie einen Wagenheber unter der Motorwanne und heben Sie ihn an, um die rechte Stütze zu entladen.

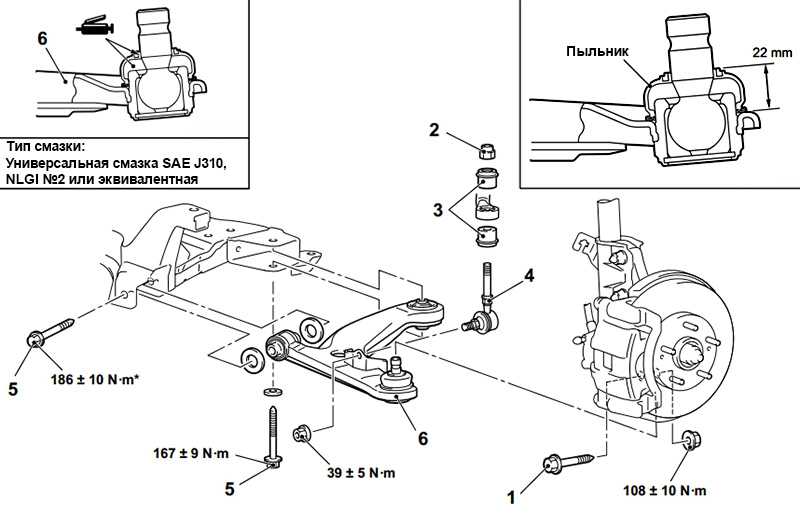

11. Wenden Sie den Bolzen der Befestigung des Drahtes „der Masse“ zum Träger des rechten Kissens des Motors ab und nehmen Sie den Draht ab.

12. Wenden Sie drei Muttern der Befestigung des Armes der rechten Stütze am Arm des Motors, sowie zwei Bolzen und eine Mutter der Befestigung der Motorstütze an der Karosserie ab (auf dem Foto werden die Stützen der Motoren auf ähnliche Weise abgenommen Motor 4G63).

13. Entfernen Sie die rechte Halterung aus dem Motorraum.

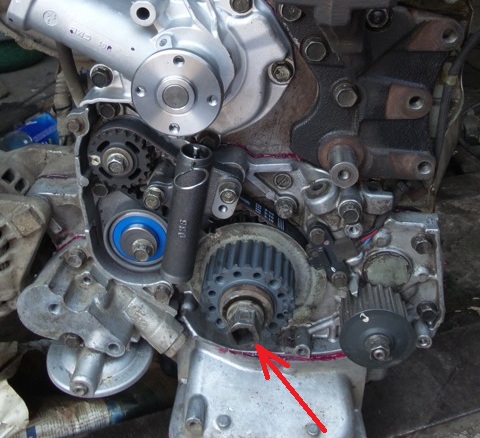

14. Dann müssen Sie die Zahnriemenabdeckung entfernen. Lösen Sie die Schrauben, mit denen die untere Steuergehäuseabdeckung befestigt ist, und entfernen Sie sie. Der Übersichtlichkeit halber ist die Position der Schrauben auf den entfernten Motorabdeckungen dargestellt (grüne Ovale zeigen die Löcher, aus denen die Schrauben entfernt wurden, als die obere Steuerabdeckung entfernt wurde; das erste Foto zeigt den 4G63-Motor, das zweite ist 4G69).

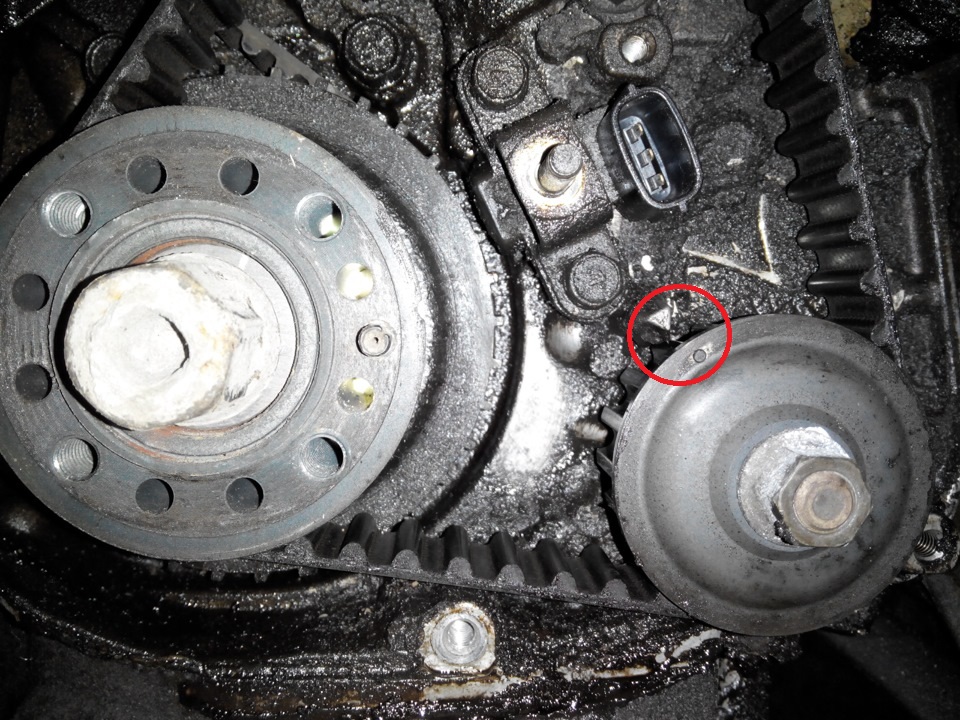

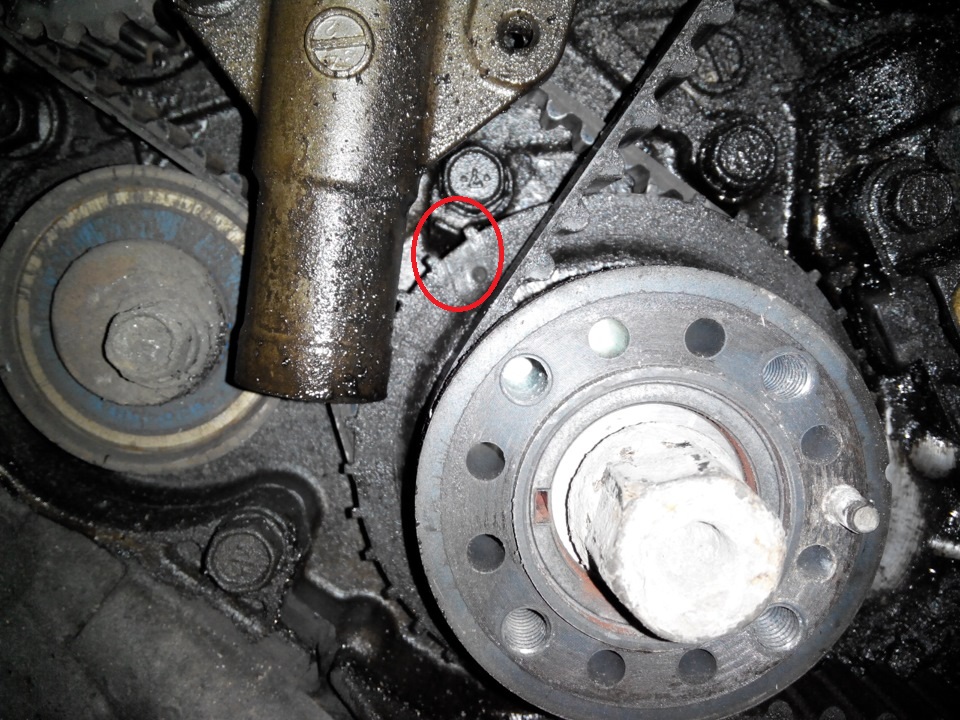

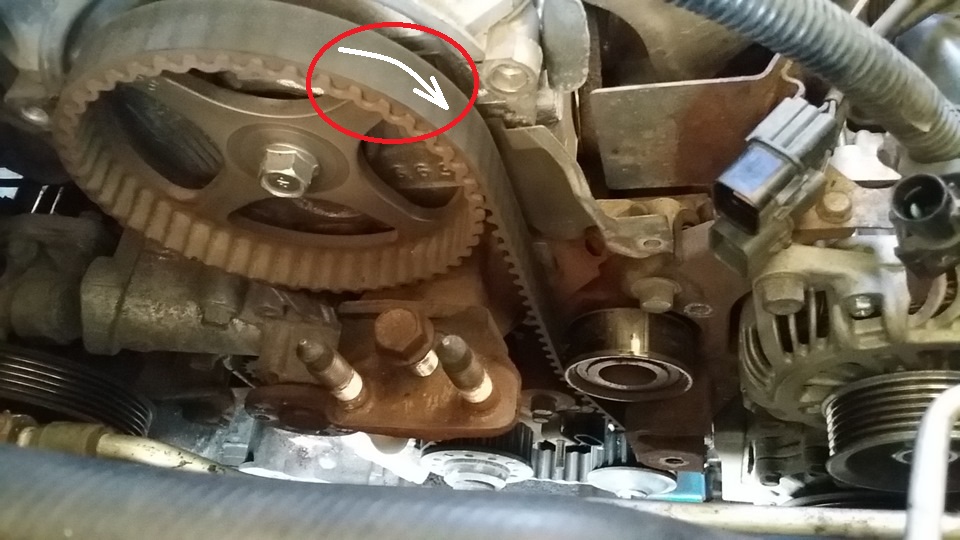

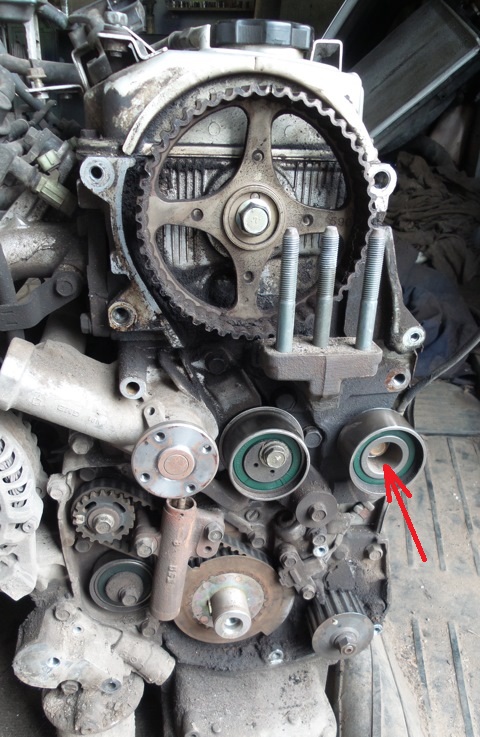

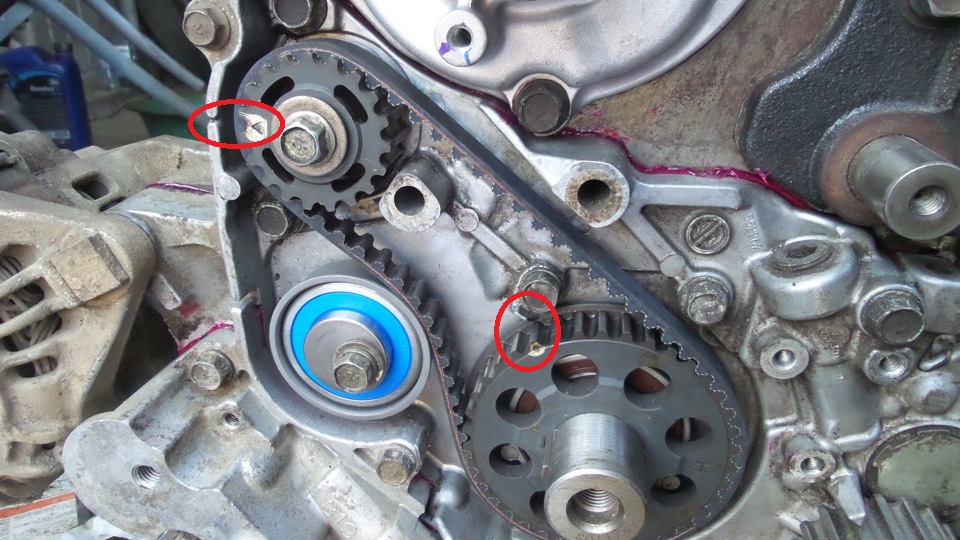

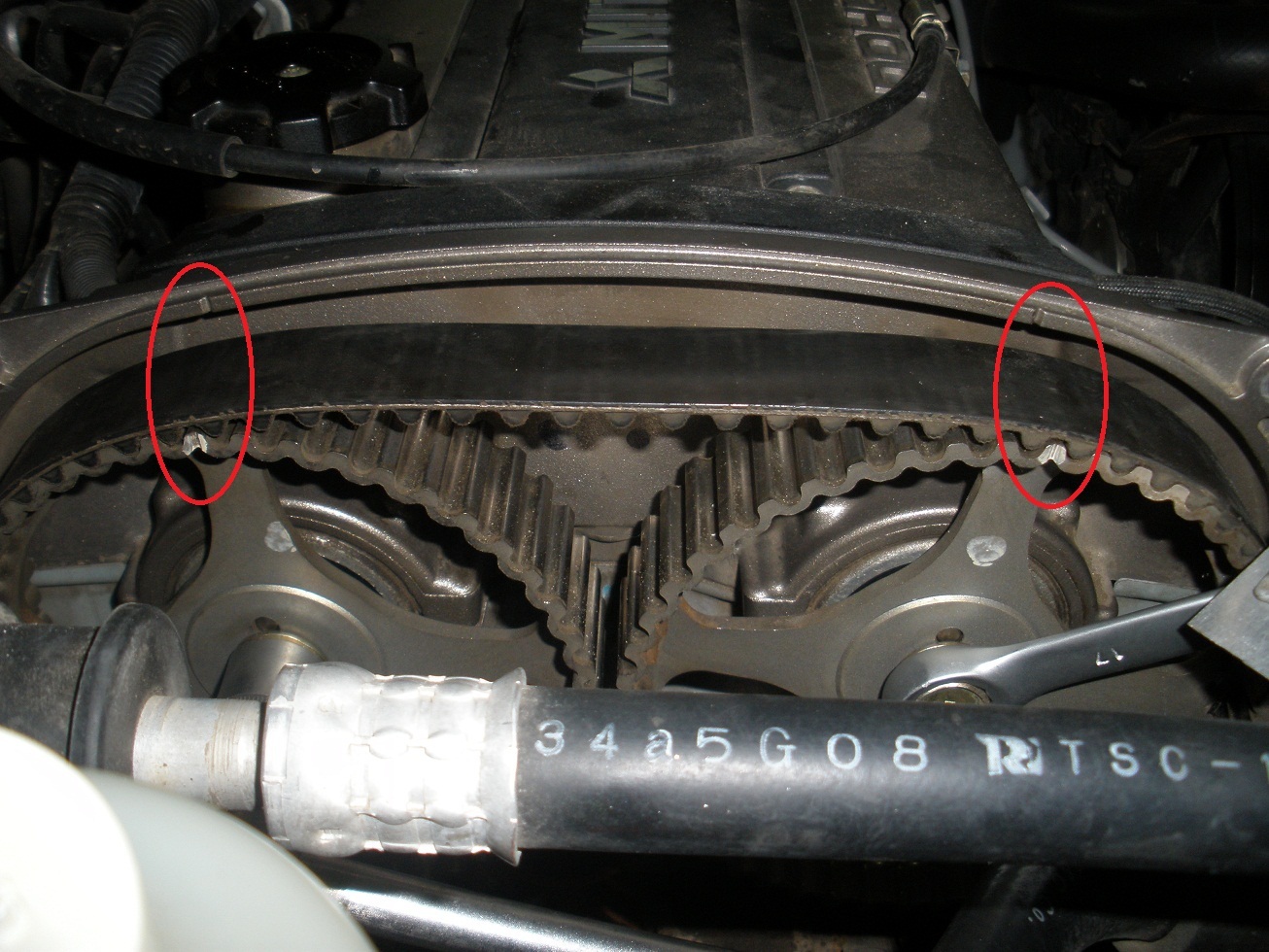

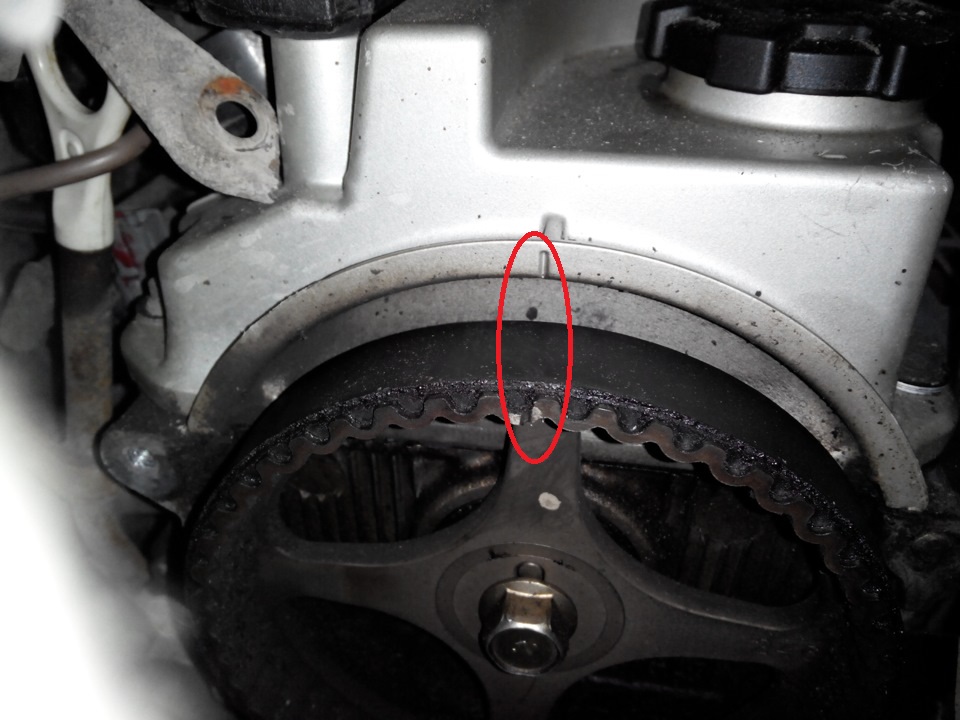

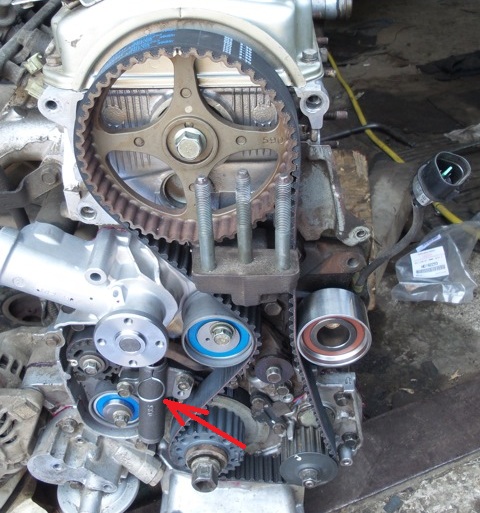

15. Drehen Sie die Kurbelwelle an der Befestigungsschraube des zentralen Kettenrads im Uhrzeigersinn, bis die Ausrichtungsmarkierungen am Nockenwellenrad und am Kurbelwellenrad mit den entsprechenden Ausrichtungsmarkierungen übereinstimmen, und stellen Sie den Kolben von Zylinder Nr. 1 auf den oberen Totpunkt des Kompressionshubs (das erste Foto ist). der 4G63-Motor, der Rest ist der 4G69-Motor).

Notiz:

Drehen Sie die Kurbelwelle immer nur im Uhrzeigersinn.

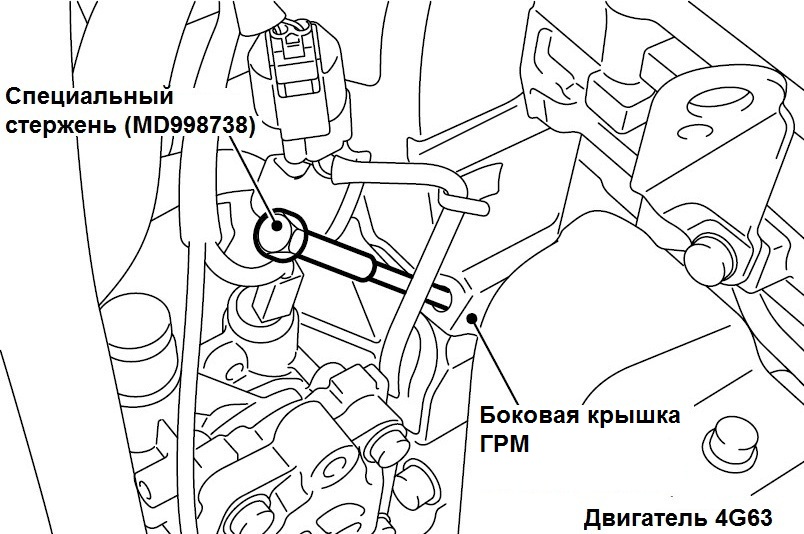

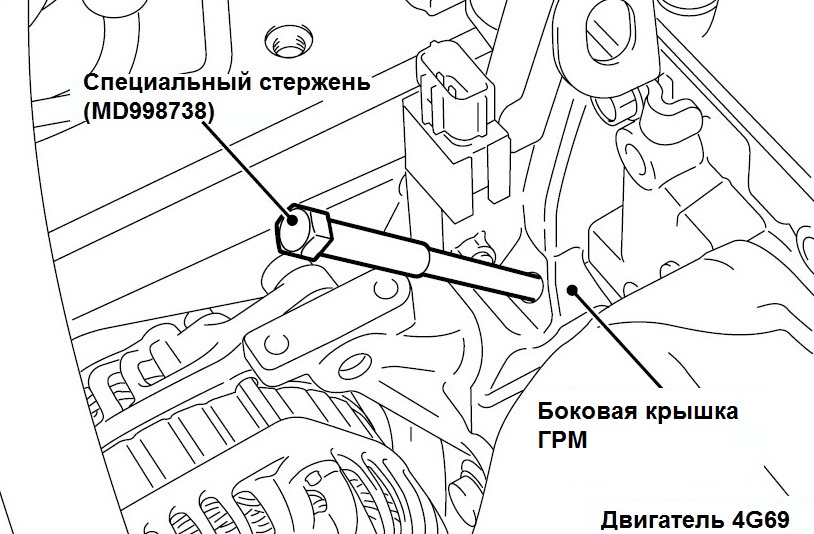

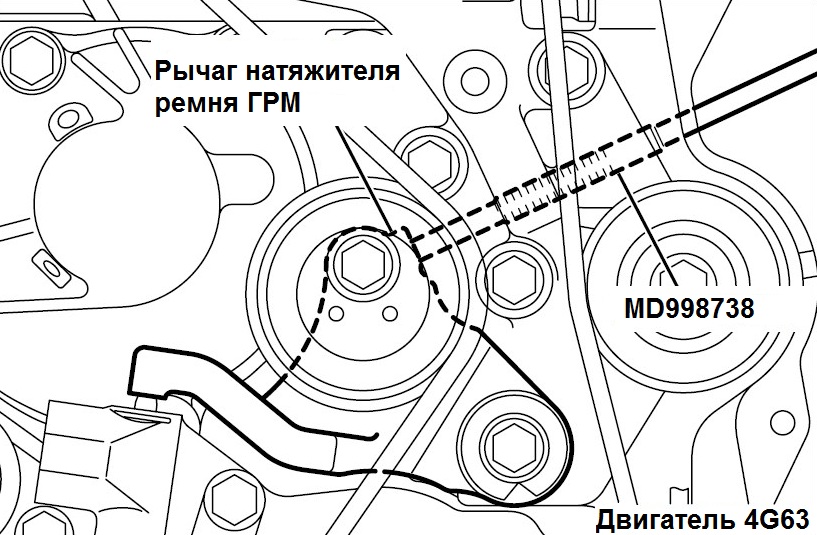

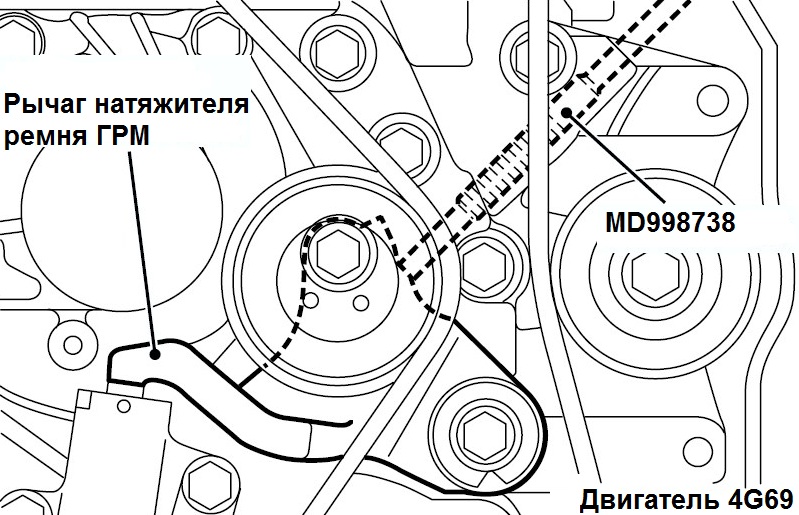

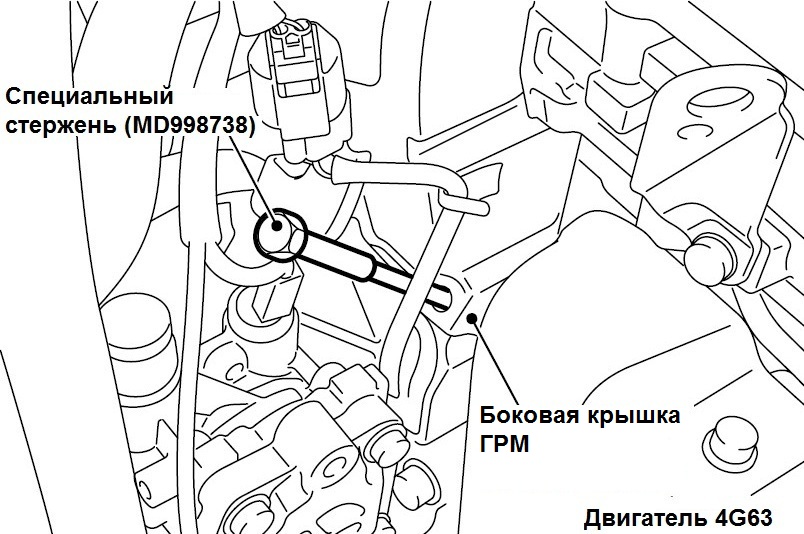

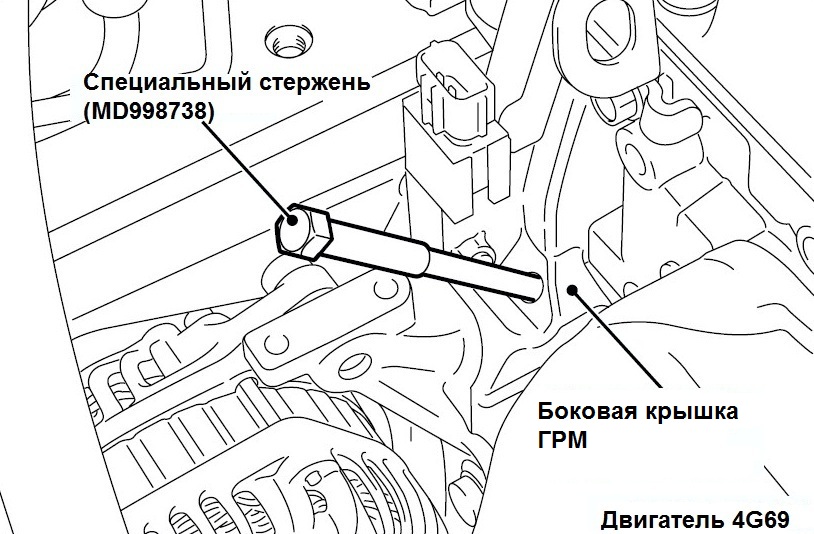

16. Wenn der automatische Zahnriemenspanner nicht ausgebaut oder mit einer festen Stange entfernt werden darf, dann entfernen Sie den Stopfen und schrauben Sie die Spezialstange (MD998738) in das Loch in der Seitenabdeckung (Halterung) der Steuereinheit, sodass sie anliegt Nut am Spannhebel.

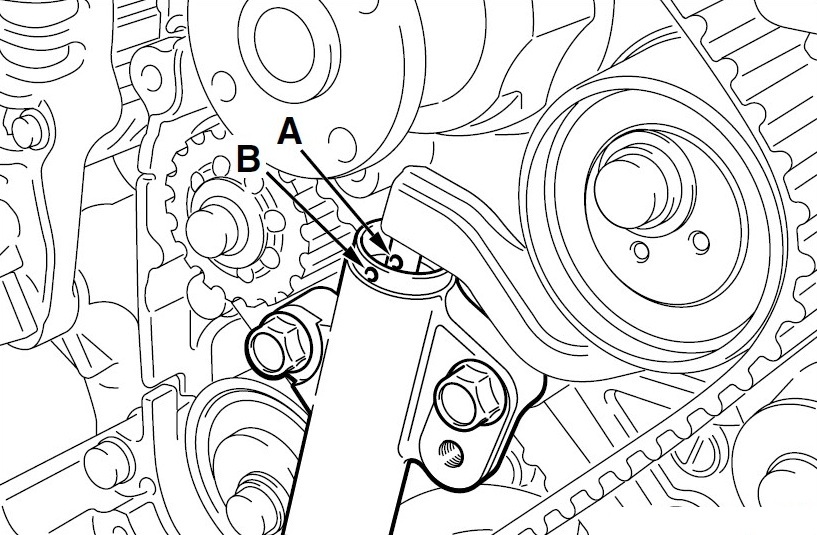

17. Schrauben Sie die Spezialstange langsam ein, um Loch „B“ am Gehäuse des automatischen Spanners mit Loch „A“ an der Spannstange auszurichten.

Notiz:

Schrauben Sie nach und nach in mehreren Schritten eine spezielle Stange mit einer Stufe von nicht mehr als 30 ° pro Sekunde ein. Wenn sich die Stange nur schwer drehen lässt oder mit voller Geschwindigkeit auf einmal gedreht wird, kann es aufgrund der schwierigen Bewegung der Spannstange zu einer Verformung der Spezialstange kommen.

18. Führen Sie einen starren „L“-förmigen Draht mit einem Durchmesser von 2 mm in das Loch im Gehäuse des automatischen Spanners ein.

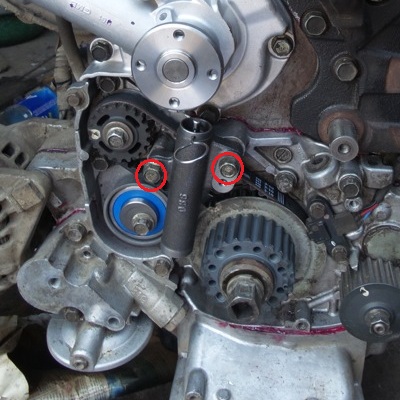

19. Lösen Sie die Einstellschraube der Spannrolle und entfernen Sie den Zahnriemen.

Notiz:

Wenn der Zahnriemen wiederverwendet wird, ist es notwendig, mit Kreide auf der Rückseite (nicht arbeitende Seite) des Riemens einen Pfeil zu markieren, der die Drehrichtung (im Uhrzeigersinn) angibt.

20. Wenn ein Austausch erforderlich ist, entfernen Sie die Spannrolle des Zahnriemens, indem Sie die Befestigungsschraube vollständig herausdrehen.

21. Lösen Sie dann die Schraube, mit der der Spannhebel des Zahnriemens befestigt ist, und entfernen Sie ihn.

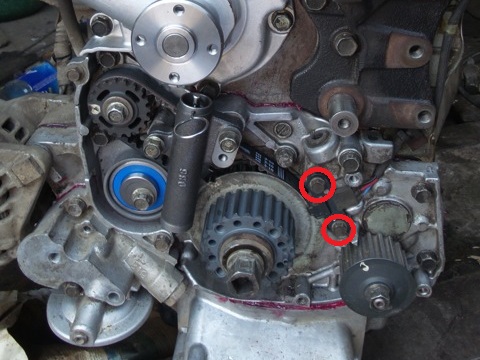

22. Wenn Sie den automatischen Zahnriemenspanner austauschen, entfernen Sie ihn, indem Sie die beiden Innensechskantschrauben um 13 mm herausdrehen.

23. (Motor 4G63) Trennen Sie die Kabelblöcke vom Stecker des Sensorschalters für Flüssigkeitsdruck im Hydrauliksystem der Servolenkung und vom Stecker der elektromagnetischen Kupplung des Klimakompressors.

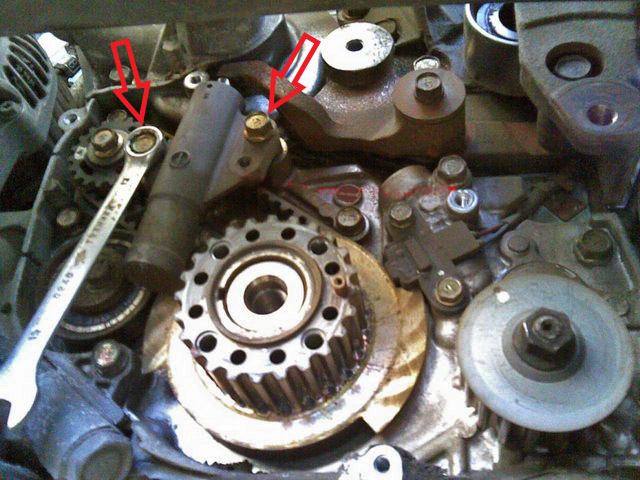

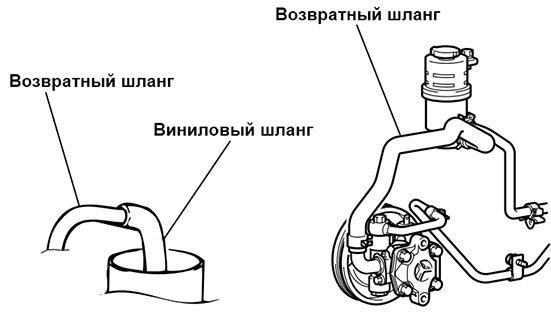

24. (Motor 4G63) Lösen Sie die drei Schrauben, mit denen die Servolenkungspumpe befestigt ist (zwei Schrauben sind auf dem Foto nicht sichtbar, sie befinden sich auf einer vertikalen Linie auf beiden Seiten der Pumpenachse) und entfernen Sie sie so weit wie möglich vom Motor Die Rohre der Systemleitungen ermöglichen eine Aufhängung mittels Seil oder Draht.

25. (Motor 4G63) Entfernen Sie die Montagehalterung der Servolenkungspumpe, indem Sie die Befestigungsschrauben lösen (die Position der Schrauben ist der Übersichtlichkeit halber auf der entfernten Halterung angegeben).

26. Lösen Sie dann die Schraube und entfernen Sie die Zahnriemenspannrolle (Position und Entfernung der Bypass-Rolle sind für 4G63- und 4G69-Motoren gleich).

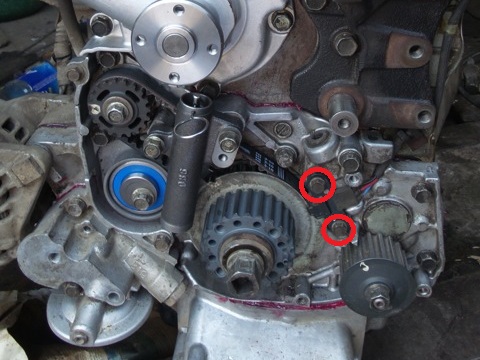

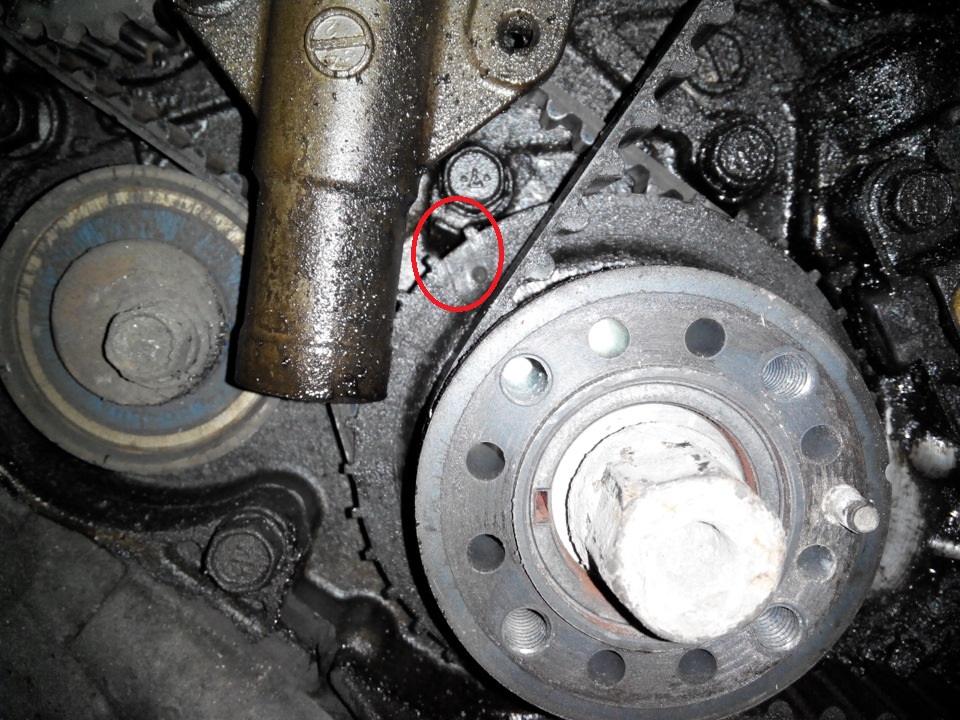

27. Ziehen Sie zwei Bolzen der Befestigung des Messgerätes der Position der Kurbelwelle heraus (die Anordnung der Bolzen ist für die Motoren 4G63 und 4G69 identisch) und nehmen Sie das Messgerät vom Rotor ab.

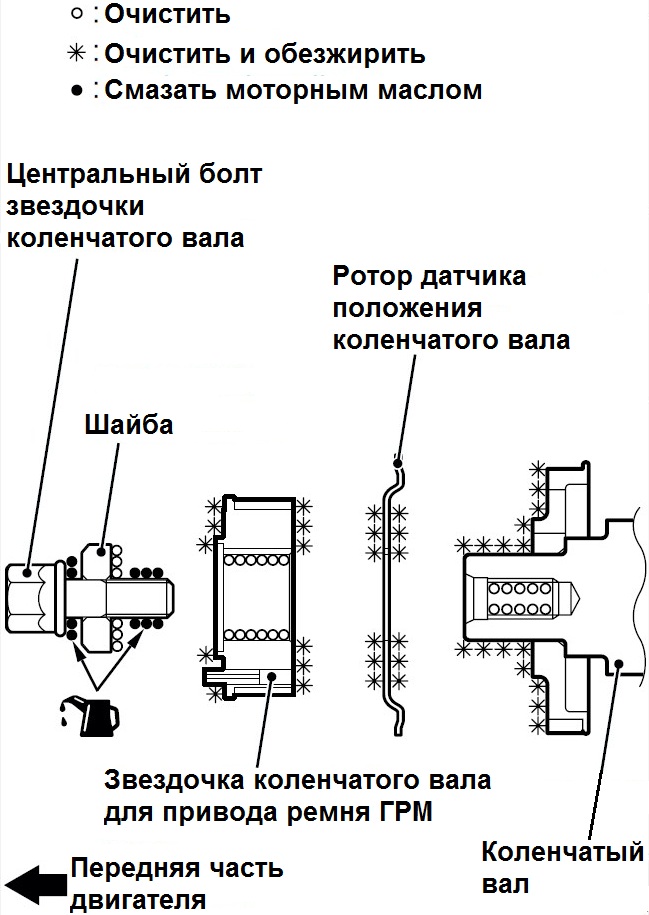

28. Sichern Sie die Kurbelwelle mit einem Spezialwerkzeug (Gabelhalter MB991367 und Spezialschrauben MB991385) gegen Drehen und lösen Sie die Befestigungsschraube des Kettenrads.

Notiz:

Befestigen Sie das Spezialwerkzeug sicher, damit es sich nicht bewegt.

29. Entfernen Sie die Schraube zusammen mit der Unterlegscheibe und dem Kettenrad vom Kurbelwellenschaft.

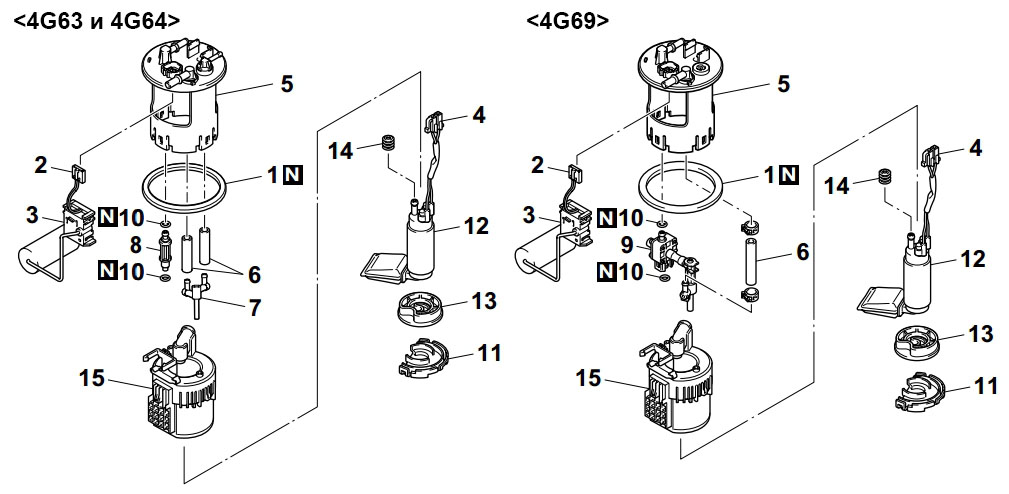

30. Entfernen Sie dann den Rotor des Kurbelwellen-Positionssensors (das erste Foto zeigt den 4G63-Motor, das zweite ist 4G69).

31. Lösen Sie mit einem 13-mm-Kopf die Schraube, mit der die Spannrolle des Ausgleichsantriebsriemens befestigt ist, und entfernen Sie diese Rolle.

32. Entfernen Sie den Ausgleichsantriebsriemen.

Notiz:

Wenn der Ausgleichsantriebsriemen wiederverwendet werden soll, markieren Sie mit Kreide auf der Rückseite (nicht arbeitend) des Riemens einen Pfeil, der die Drehrichtung im Uhrzeigersinn angibt.

Überprüfung des automatischen Zahnriemenspanners

1. Spanner auf Öllecks prüfen.

Notiz:

Bei Undichtigkeiten den automatischen Spanner austauschen.

2. Überprüfen Sie den Vorbau auf Verschleiß und Beschädigungen und tauschen Sie ggf. den automatischen Spanner aus.

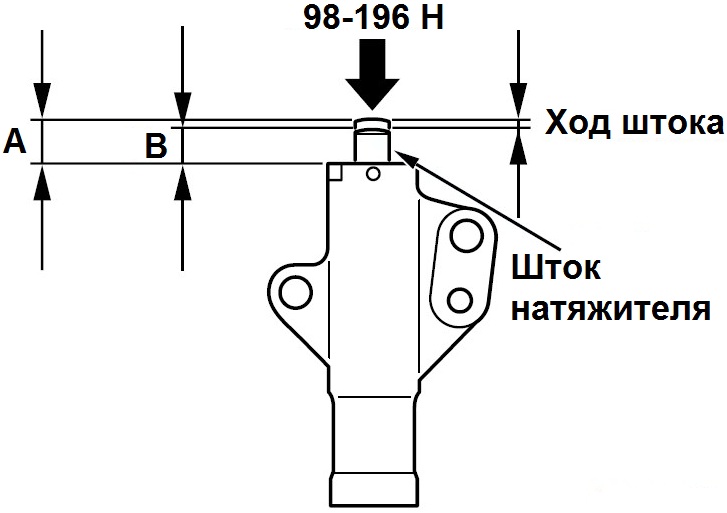

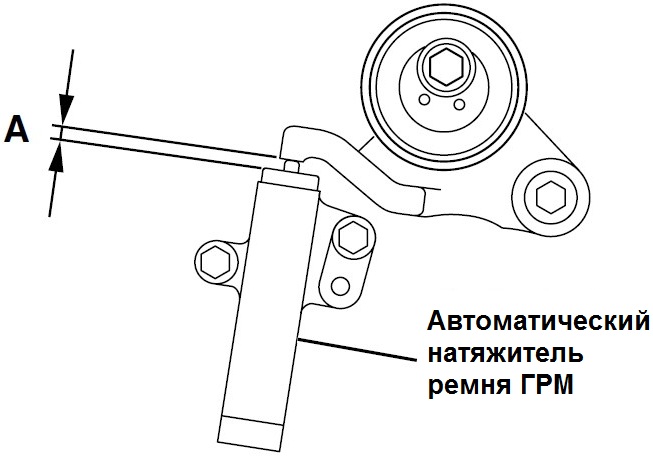

3. Nehmen Sie den automatischen Spanner in die Hand. Drücken Sie die Spannstange beispielsweise mit einer Kraft von 98–196 N gegen den Zylinderblock und messen Sie dann den Hub der Stange „A – B“. Wenn der Hub außerhalb der Spezifikation liegt, ersetzen Sie den automatischen Spanner.

Notiz:

Der Nennhub beträgt 1 mm oder weniger.

A - Länge, wenn die Stange nicht belastet ist (frei); B – Länge beim Drücken; A - B - Hub der Stange.

Diese Prüfung kann mit einem Schraubstock durchgeführt werden. Stellen Sie beim Einbau des Spannerkörpers in einen Schraubstock sicher, dass der Körper im Verhältnis zu den Backen des Schraubstocks nicht schief steht. Wenn der Vorbau leicht einsinkt, tauschen Sie den Spanner aus. Wenn der Spanner funktioniert, ist das Absenken der Stange mit erheblichem Kraftaufwand verbunden.

Zahnriemen und Ausgleichsmechanismus einbauen

Notiz:

Da Wasser oder Öl die Lebensdauer des Zahnriemens erheblich verkürzen können, stellen Sie beim Entfernen von Teilen sicher, dass Zahnriemen, Kettenrad und Spannhalterung sauber und trocken sind. Waschen Sie sie niemals. Kontaminierte Teile müssen ausgetauscht werden.

Wenn eines der Teile ölig ist, prüfen Sie, ob durch die Öldichtungen (einschließlich der Öldichtung der vorderen Nockenwelle) Öl austritt.

Prüfen Sie den Zustand und die Laufruhe der Rolle des Spanners.

Wenn ein gebrauchter Zahnriemen eingebaut ist, prüfen Sie dessen Zustand.

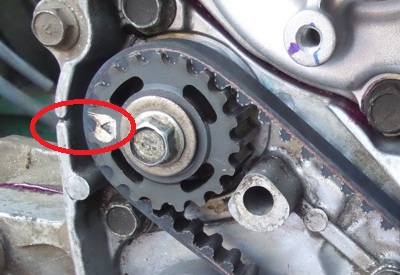

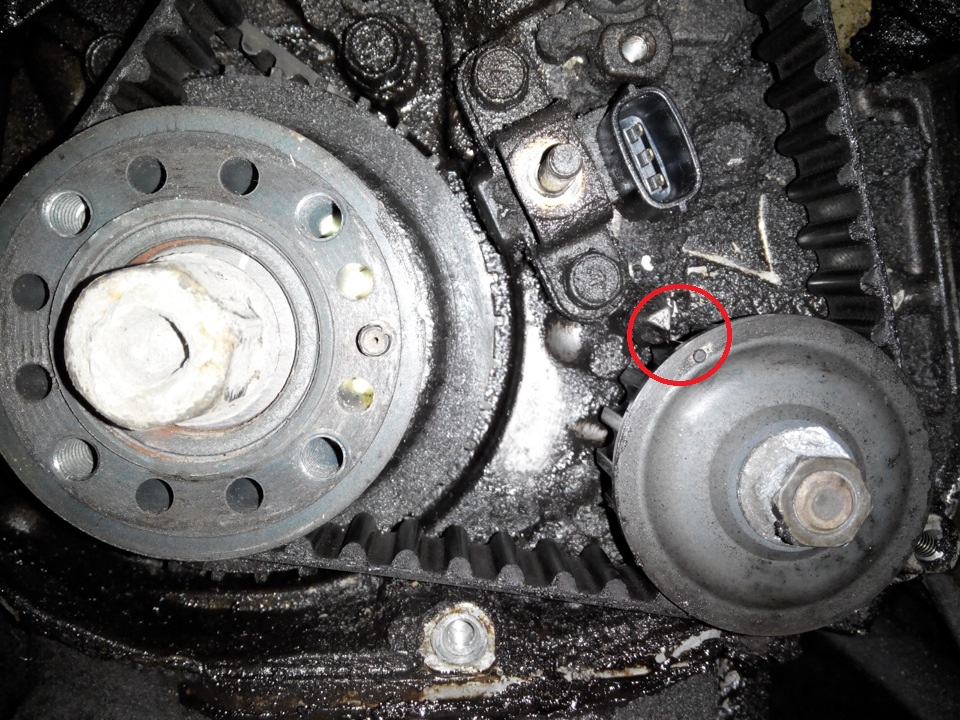

1. Überprüfen Sie, ob die Markierung am Kurbelwellenrad und die Markierung am Ausgleichswellenrad mit den entsprechenden Ausrichtungsmarkierungen übereinstimmen.

2. Montieren Sie den Ausgleichsantriebsriemen am Kurbelwellenrad und am Ausgleichswellenrad. Stellen Sie sicher, dass der Riemen nicht durchhängt.

Notiz:

Installieren Sie einen gebrauchten Riemen so, dass der Pfeil auf der Rückseite (nicht arbeitend) mit der Drehrichtung des Riemens (im Uhrzeigersinn) übereinstimmt.

3. Installieren Sie die Spannrolle des Ausgleichsantriebsriemens mit dem Flansch zur Vorderseite des Motors. Befestigen Sie die Spannrolle vorübergehend mit einer Schraube, sodass die Mitte der Spannrollenachse von der Mitte der Rollenbefestigungsschraube nach links und oben verschoben ist.

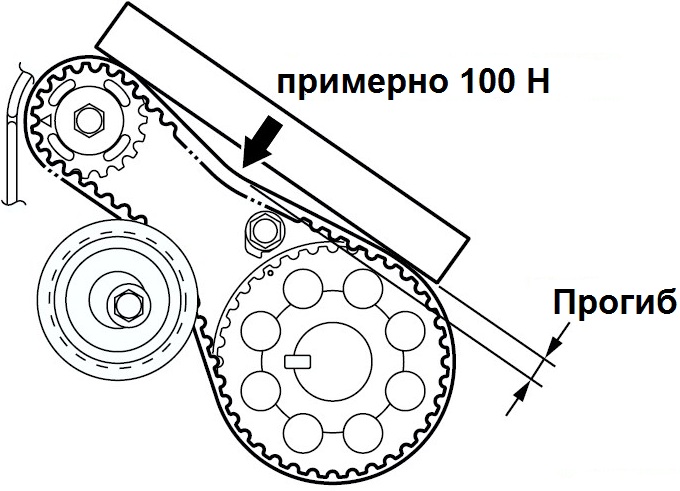

4. Halten Sie den Spanner des Balancer-Antriebsriemens mit Ihrer Hand in der durch den Pfeil in der Abbildung unten angezeigten Richtung und üben Sie eine Kraft von 3 ± 0,4 Nm auf den Antriebsriemen aus, um den Arbeitszweig des Riemens zu spannen. Befestigen Sie dann den Spanner des Balancer-Antriebsriemens in dieser Position, indem Sie die Befestigungsschraube festziehen.

Notiz:

Achten Sie beim Anziehen der Schraube darauf, dass sich die Spannrolle nicht mit der Befestigungsschraube dreht. Wenn sich die Spannrolle zusammen mit der Riemenscheiben-Befestigungsschraube gedreht hat, ist die Spannung des Ausgleichsantriebsriemens zu hoch.

Schraubenanzugsmoment - 19 ± 3 Nm.

5. Drehen Sie die Kurbelwelle zwei Umdrehungen im Uhrzeigersinn und stellen Sie den Kolben des Zylinders Nr. 1 auf den oberen Totpunkt des Kompressionshubs. Überprüfen Sie die Ausrichtung der Ausrichtungsmarkierungen. Dies kann erreicht werden, indem das Kettenrad vorübergehend installiert und die Schraube in den Schaft der Kurbelwellenriemenscheibe eingeschraubt wird (ohne sie festzuziehen) und nach dem Scrollen wieder entfernt wird.

6. Überprüfen Sie, ob die Durchbiegung des Arbeitszweigs des Antriebsriemens des Ausgleichsmechanismus dem Nennwert entspricht, indem Sie mit einer Kraft von 100 N in die Mitte der Riemenspanne zwischen den Zahnrädern drücken (verhindern Sie, dass sich die Rolle dreht), wie gezeigt in der Figur.

Notiz:

Der Nenndurchbiegungswert beträgt 5 - 7 mm.

7. Passen Sie die Durchbiegung des Riemens an, wenn diese nicht dem Nennwert entspricht.

8. Reinigen und entfetten Sie die Oberfläche des Kurbelwellenendes und des Kurbelwellenrads (siehe Abbildung unten), die den Rotor des Kurbelwellen-Positionssensors berühren.

Notiz:

Um die Passung der Teile zu verbessern, ist eine Entfettung erforderlich.

9. Reinigen Sie das Gewindeloch am Ende der Kurbelwelle, das Wellenende, die Unterlegscheibe der Kettenradbefestigungsschraube und die damit in Kontakt stehenden Flächen (siehe Abbildung unten).

10. Installieren Sie den Rotor des Kurbelwellen-Positionssensors und das Kurbelwellenrad und positionieren Sie sie wie auf dem Foto unten sowie in der Abbildung oben (Element 9) gezeigt.

11. Schmieren Sie die Passfläche (Kegel) der Kurbelwellennase und das Gewinde der Kurbelwellenschraube mit einer minimalen Menge Motoröl (siehe Abbildung 9 oben).

12. Bevor Sie die Kurbelwellenrad-Befestigungsschraube anbringen, montieren Sie die Schraubenscheibe mit der abgeschrägten Seite zur Schraube.

13. Sichern Sie das Kurbelwellenrad mit einem Spezialwerkzeug gegen Drehen, setzen Sie die Kurbelwellenrad-Befestigungsschraube ein und ziehen Sie sie fest.

Notiz:

Befestigen Sie das Spezialwerkzeug sicher, damit es sich nicht dreht.

Schraubenanzugsmoment - 167 Nm.

14. Befestigen Sie den Kurbelwellen-Positionssensor, indem Sie die beiden Schrauben seiner Befestigung mit einem Drehmoment von 8,8 ± 1,0 Nm (4G63-Motor) und 8,5 ± 0,5 Nm (4G69-Motor) anziehen.

15. Bringen Sie die Umgehungsscheibe des Zahnriemens wieder an, indem Sie die Befestigungsschraube mit 35 ± 6 Nm anziehen.

16. (Motor 4G63) Bringen Sie die Halterung und die Servolenkungspumpe wieder an und schließen Sie die entfernten Kabelblöcke in umgekehrter Reihenfolge des Ausbaus an (Absätze 23-25 oben).

Notiz:

Das Nennanzugsdrehmoment der Befestigungsschrauben der Servolenkungspumpenhalterung beträgt 49 ± 9 Nm.

Das Nennanzugsdrehmoment der Befestigungsschrauben der Servolenkungspumpe beträgt 22 ± 4 Nm.

17. Installieren Sie den automatischen Zahnriemenspanner in einem weichen Metallschraubstock. Während Sie den Schraubstock allmählich zusammendrücken, drücken Sie den Schaft des automatischen Spanners so langsam wie möglich, bis Loch „A“ im Schaft mit Loch „B“ im Spannerkörper übereinstimmt.

Notiz:

Der automatische Spanner muss im rechten Winkel zur Oberfläche der Schraubstockbacken eingestellt werden, ohne schief zu sein.

Wenn der Schaft zu schnell hineingedrückt wird, kann er beschädigt oder verbogen werden. Führen Sie diesen Vorgang daher langsam durch.

18. Führen Sie einen starren „L“-förmigen Draht mit einem Durchmesser von 2 mm in das Loch zur Befestigung der Stange im Spannerkörper ein.

19. Installieren Sie den automatischen Spanner am Motor und ziehen Sie die Schrauben seiner Befestigung mit dem Nenndrehmoment fest.

Notiz:

Das Anzugsdrehmoment der Spannschrauben beträgt 23 ± 3 Nm.

Entfernen Sie den Draht nicht vom automatischen Spanner.

20. Montieren Sie den Zahnriemen-Spannhebel, indem Sie die Befestigungsschraube mit 21 ± 4 Nm anziehen.

21. Installieren Sie dann die Spannrolle und befestigen Sie sie vorübergehend so, dass die gerade Linie, die durch die Mittelpunkte der kleinen Löcher in der Rolle verläuft, wie in der Abbildung gezeigt verläuft.

22. Überprüfen Sie, ob die Markierungen des Nockenwellenrads, des Kurbelwellenrads und des Ölpumpenrads mit den entsprechenden Montagemarkierungen übereinstimmen (in diesem Fall befindet sich der Kolben von Zylinder Nr. 1 am oberen Totpunkt des Kompressionshubs).

Notiz:

Wenn die Steuermarkierungen nicht ausgerichtet sind, kann es sein, dass die Ventile den Kolben „berühren“, wenn das Nockenwellenrad gedreht wird, während sich der Kolben am oberen Totpunkt befindet.

23. Entfernen Sie den Stopfen der Serviceöffnung am Zylinderblock und stecken Sie die M6-Schraube (Länge des Gewindeteils 10 mm und Nennlänge 45-50 mm) in die Serviceöffnung. Wenn der Bolzen vollständig ohne Kontakt zur Ausgleichswelle eingeführt wird, sind die Ausrichtungsmarkierungen korrekt ausgerichtet. Wenn die Schraube nur bis zu einer Tiefe von 20-25 mm eingeführt ist, drehen Sie das Ölpumpenrad eine Umdrehung und richten Sie die Ausrichtungsmarkierungen erneut genau aus. Überprüfen Sie dann, ob der Bolzen bis zu einer Tiefe von 45 mm oder mehr eingeführt werden kann. Lassen Sie die Schraube im Loch, bis die Installation des Zahnriemens abgeschlossen ist.

24.1.1. (4G63-Motor) Den Zahnriemen in der folgenden Reihenfolge auf den Kettenrädern anbringen (ohne dass der Riemen zwischen den Kettenrädern oder Rollen durchhängt): zuerst auf dem Kurbelwellenrad, dann auf dem Ölpumpenrad und auf der Umgehungsrolle. Montieren Sie dann den Zahnriemen auf das Auslassnockenwellenrad und befestigen Sie den Riemen mit einer Büroklammer in der in der Abbildung unten gezeigten Position.

Notiz:

Installieren Sie einen gebrauchten Riemen so, dass der Pfeil auf der Rückseite mit der Drehrichtung des Riemens (im Uhrzeigersinn) übereinstimmt.

24.1.2. (4G63-Motor) Stellen Sie sicher, dass die Kettenradmarkierungen mit den Ausrichtungsmarkierungen übereinstimmen. Fixieren Sie die relative Position der Nockenwellenräder mit zwei Schraubenschlüsseln und montieren Sie den Zahnriemen auf dem Einlassnockenwellenrad. Befestigen Sie den Zahnriemen mit einem weiteren Clip am Einlassnockenwellenrad.

Notiz:

Die Nockenwellenräder lassen sich bequem mit Ringschlüsseln (gerade oder gebogen) befestigen.

24.1.3. (Motor 4G63) Den Zahnriemen an der Riemenspannrolle anbringen.

24.1.4. (Motor 4G63) Entfernen Sie die beiden Clips, mit denen der Riemen an den Kettenrädern befestigt ist.

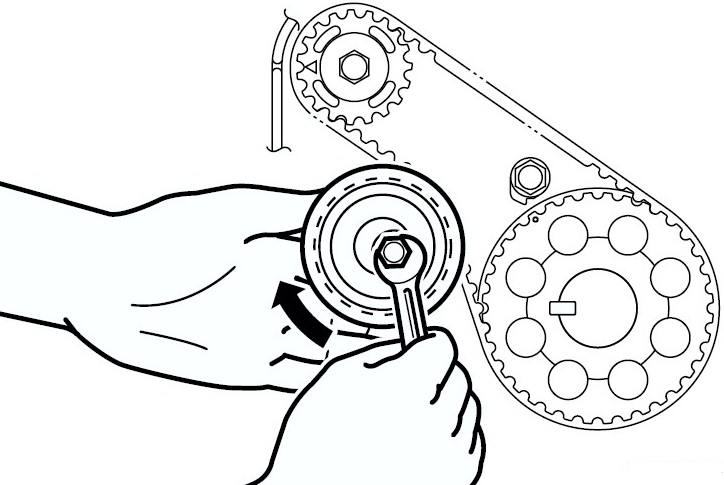

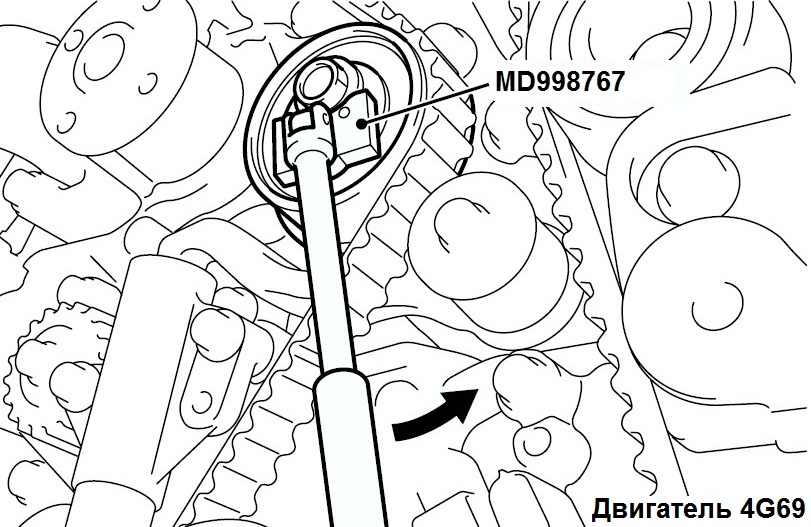

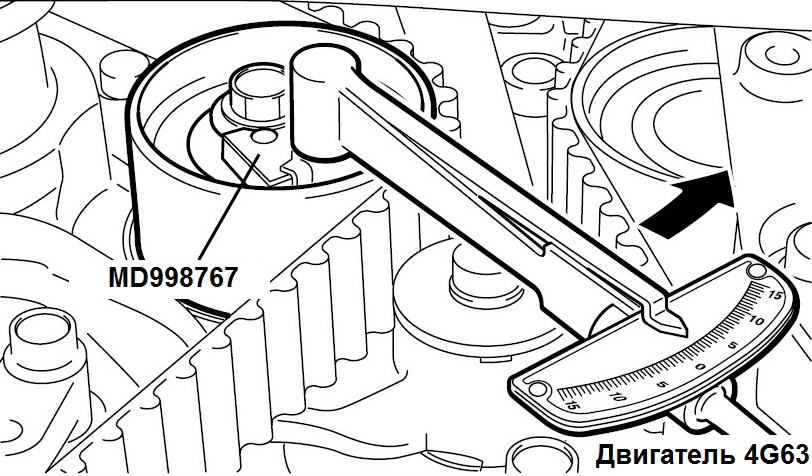

24.1.5. (Motor 4G63) Bewegen Sie die Spannrolle mit einem Spezialschlüssel (MD998767) so, dass ihre kleinen Löcher horizontal sind. Drücken Sie dann die Spannrolle leicht gegen den Zahnriemen und ziehen Sie die Rollenschraube vorübergehend fest, bevor Sie die Riemenspannung einstellen.

Notiz:

Wenn ein solcher Schlüssel nicht verfügbar ist und nicht gekauft werden kann, können Sie einen ähnlichen aus improvisierten Materialien herstellen: einer Metallhalterung und zwei Muttern mit M3-Schrauben.

24.1.6. (4G63-Motor) Stellen Sie sicher, dass die Kettenradmarkierungen mit den entsprechenden Ausrichtungsmarkierungen übereinstimmen.

24.2.1. (4G69-Motor) Montieren Sie den Zahnriemen auf den Zahnrädern (ohne dass der Riemen zwischen den Zahnrädern oder Rollen durchhängt) in der folgenden Reihenfolge: zuerst auf dem Kurbelwellenrad und der Zahnriemenspannrolle, dann auf dem Ölpumpenrad und dann auf dem Zahnriemen Umlenkrolle, am Nockenwellenrad.

Notiz:

Installieren Sie einen gebrauchten Riemen so, dass der Pfeil auf der Rückseite mit der Drehrichtung des Riemens (im Uhrzeigersinn) übereinstimmt.

Stellen Sie vor der Montage des Zahnriemens am Nockenwellenrad sicher, dass alle Markierungen des Kettenrads mit den entsprechenden Ausrichtungsmarkierungen übereinstimmen.

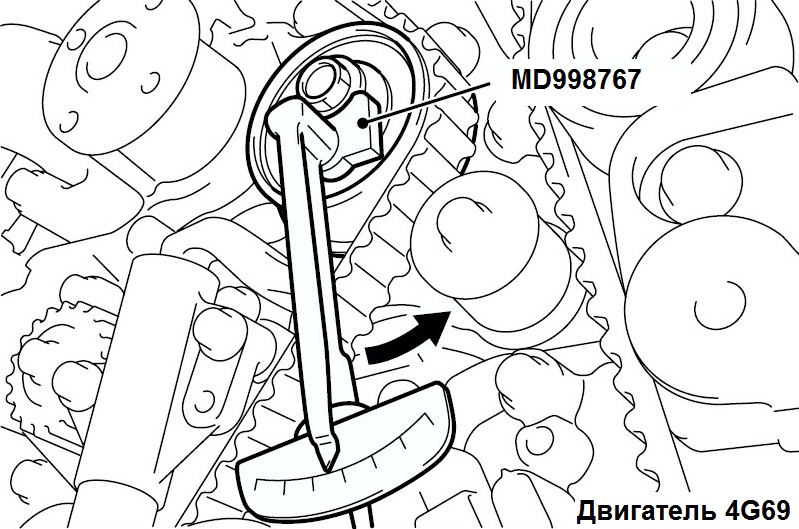

24.2.2. (Motor 4G69) Bewegen Sie die Spannrolle mit einem Spezialschlüssel (MD998767) so, dass ihre kleinen Löcher horizontal sind. Drücken Sie dann die Spannrolle leicht gegen den Zahnriemen und ziehen Sie die Rollenschraube vorübergehend fest, bevor Sie die Riemenspannung einstellen.

24.2.3. (4G69-Motor) Überprüfen Sie, ob die Kettenradmarkierungen mit den entsprechenden Ausrichtungsmarkierungen übereinstimmen.

25. Entfernen Sie die Schraube aus der Wartungsöffnung am Zylinderblock, installieren Sie dann den Stopfen und ziehen Sie ihn mit 30 ± 3 Nm fest.

26. Schrauben Sie eine Spezialstange (MD998738) in die Steuerseitenabdeckung (Halterung) an der Seite des Abgaskrümmers.

Notiz:

Schrauben Sie die Spezialstange von Hand ein, da bei Verwendung des Spezialwerkzeugs der in den automatischen Zahnriemenspanner eingeführte Draht beschädigt werden kann.

27. Schrauben Sie die Spezialstange langsam (in Schritten von nicht mehr als 30 ° pro Sekunde) ein, bis sich der in den automatischen Spanner eingeführte Draht leicht bewegen lässt.

28. Drehen Sie die Kurbelwelle 1/4 Umdrehung gegen den Uhrzeigersinn und richten Sie dann die Ausrichtungsmarkierungen aus, indem Sie die Kurbelwelle im Uhrzeigersinn drehen.

29. Lösen Sie die Befestigungsschraube der Spannrolle und verwenden Sie dann das Spezialwerkzeug (MD998767) und einen Drehmomentschlüssel, um die Spannrolle festzuziehen (spannen Sie den Riemen wie in den Bildern unten gezeigt).

Notiz:

Das Nenndrehmoment beträgt 3,5 Nm (auf die automatische Spannrolle ausgeübtes Drehmoment).

30. Halten Sie dann die Spannrolle mit dem Schlüssel MD998767 gegen Drehen und ziehen Sie die Befestigungsschraube mit dem Nennanzugsdrehmoment fest.

Notiz:

Anzugsdrehmoment - 48 ± 5 Nm.

Achten Sie beim Anziehen der Befestigungsschraube darauf, dass sich die Spannrolle (oder deren Welle) nicht mit der Schraube dreht.

31. Entfernen Sie den Draht vom automatischen Spanner.

32. Entfernen Sie die Spezialstange aus dem Loch in der Seitenabdeckung (Halterung) der Steuereinheit und installieren Sie den Stopfen (das erste Foto zeigt den 4G63-Motor, das zweite ist 4G69).

33. Drehen Sie die Kurbelwelle zwei Umdrehungen im Uhrzeigersinn und richten Sie die Mitsubishi-Steuermarkierungen aus.

34. Warten Sie mindestens 15 Minuten und prüfen Sie dann, ob sich der Draht problemlos in den automatischen Spanner ein- und ausbauen lässt. Wenn sich der Draht nicht leicht in das Loch des automatischen Spanners einführen lässt, prüfen Sie, ob der Überstand der Spannstange „A“ innerhalb des Nennbereichs von 3,8–4,5 mm liegt.

Notiz:

Wenn der Schaftüberstand nicht innerhalb des Nennwertbereichs liegt, wiederholen Sie die Schritte 26–34.

35. Überprüfen Sie erneut, ob alle Kettenradmarkierungen mit den Ausrichtungsmarkierungen übereinstimmen.

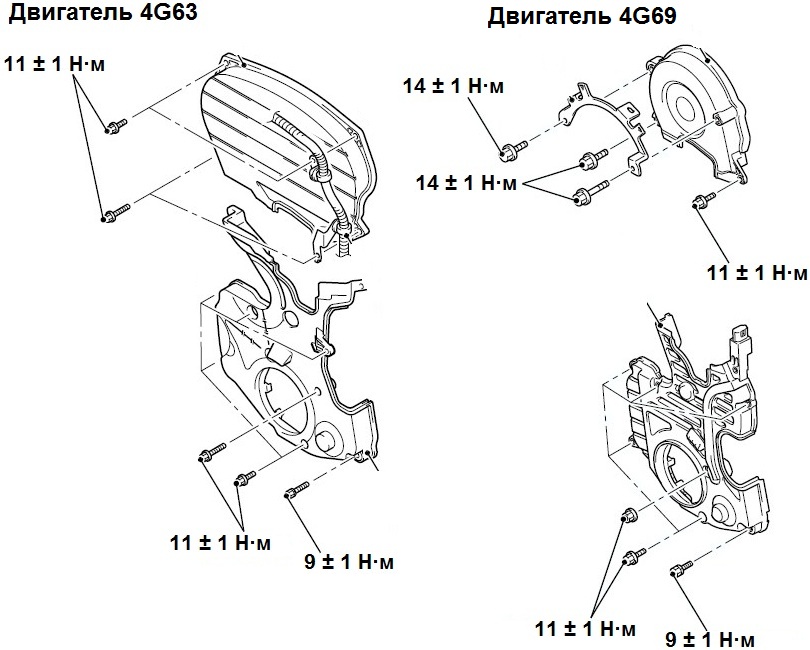

36. Montieren Sie die untere Zahnriemenabdeckung in umgekehrter Reihenfolge wie beim Ausbau, indem Sie die Befestigungsschrauben festziehen, wie in den Abbildungen unten gezeigt.

Notiz:

Überprüfen Sie unbedingt das Vorhandensein von Dichtungen in den Nuten der Abdeckungen.

37. Montieren Sie die Antriebsriemenscheibe der Kühlmittelpumpe und die rechte Motorhalterung in umgekehrter Reihenfolge wie beim Ausbau.

Notiz:

Das Nennanzugsdrehmoment der Schrauben der Kühlmittelpumpenriemenscheibe beträgt 8,8 ± 1 Nm.

38. Als nächstes montieren Sie die obere Zahnriemenabdeckung und die Kabelbäume in umgekehrter Reihenfolge wie beim Ausbau. Die Anzugsdrehmomente der Deckelbefestigungsschrauben finden Sie in der Abbildung oben in Abschnitt 36.

39. Montieren Sie dann die Hilfsantriebsriemenscheibe, indem Sie die vier Schrauben ihrer Befestigung mit einem Nenndrehmoment von 25 ± 4 Nm anziehen.

40. Montieren Sie den Nebenaggregat-Antriebsriemen, den automatischen Spanner und die Umgehungsrolle (in diesem Artikel beschrieben ) sowie alle anderen ausgebauten Teile in der umgekehrten Reihenfolge des Ausbaus.

Notiz:

Wenn im Leerlauf des Motors nach dem Austausch des Zahnriemens und des Antriebsriemens des Ausgleichsmechanismus spürbare Vibrationen des Motors auftreten, kann dies an der Unwucht der Ausgleichswellen liegen (eine der Wellen ist relativ zu der gedreht). andere in einem bestimmten Winkel).

Der Artikel fehlt:

- Werkzeugfoto

- Foto von Teilen und Verbrauchsmaterialien

Quelle: carpedia.club

![1 generation [2003 - 2007]](/uploads/Mitsubishi_Outlander_I_2003_-_2008_.jpg)

![3 generation [2012 - 2014]](/uploads/3.png)

![XL [2005 - 2012]](/uploads/4d137205da66f_.jpg)