Werkzeug:

- Ratschenschlüssel

- Verlängerung

- Kopf 10 mm

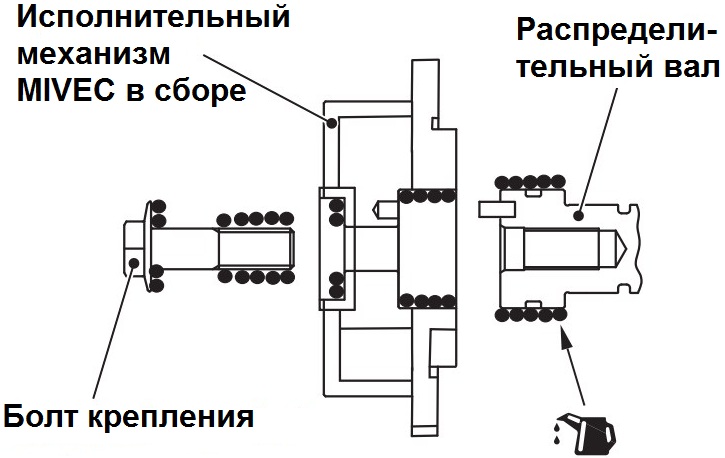

- Kopf 12 mm

- Gabelschlüssel 10 mm

- 16 mm gebogener Ringschlüssel

- Schraubendreher flach mittel

- Kreuzschlitzschraubendreher, mittel

- Zange

- Messer (oder Schaber)

- Drehmomentschlüssel

- Kragen für Enddüse

- Düse am Kragen 22 mm

- Düse am Kragen 19 mm

- Flachpinsel (dünn)

- Kettenlösestift MB992103

- Rollgabelschlüssel

- Werkzeug zur Messung des Nockenwellenschubs

- Mikrometer

- Zifferblattkopf mit Stativ

- Schraubstöcke mit weichen Metallbacken

- Kompressor mit Schlauch

Teile und Verbrauchsmaterialien:

- Einlassnockenwelle 0801.ER

- Auslassnockenwelle 0801.ET

- O-Ring für Ölregelventil MN163682 – 2 Stk.

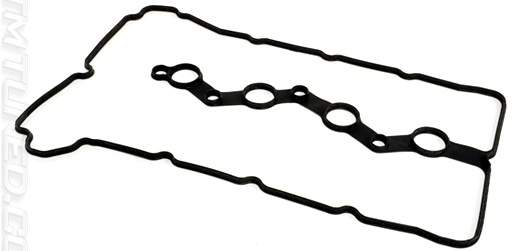

- Zylinderkopfdeckeldichtung 0249.F9

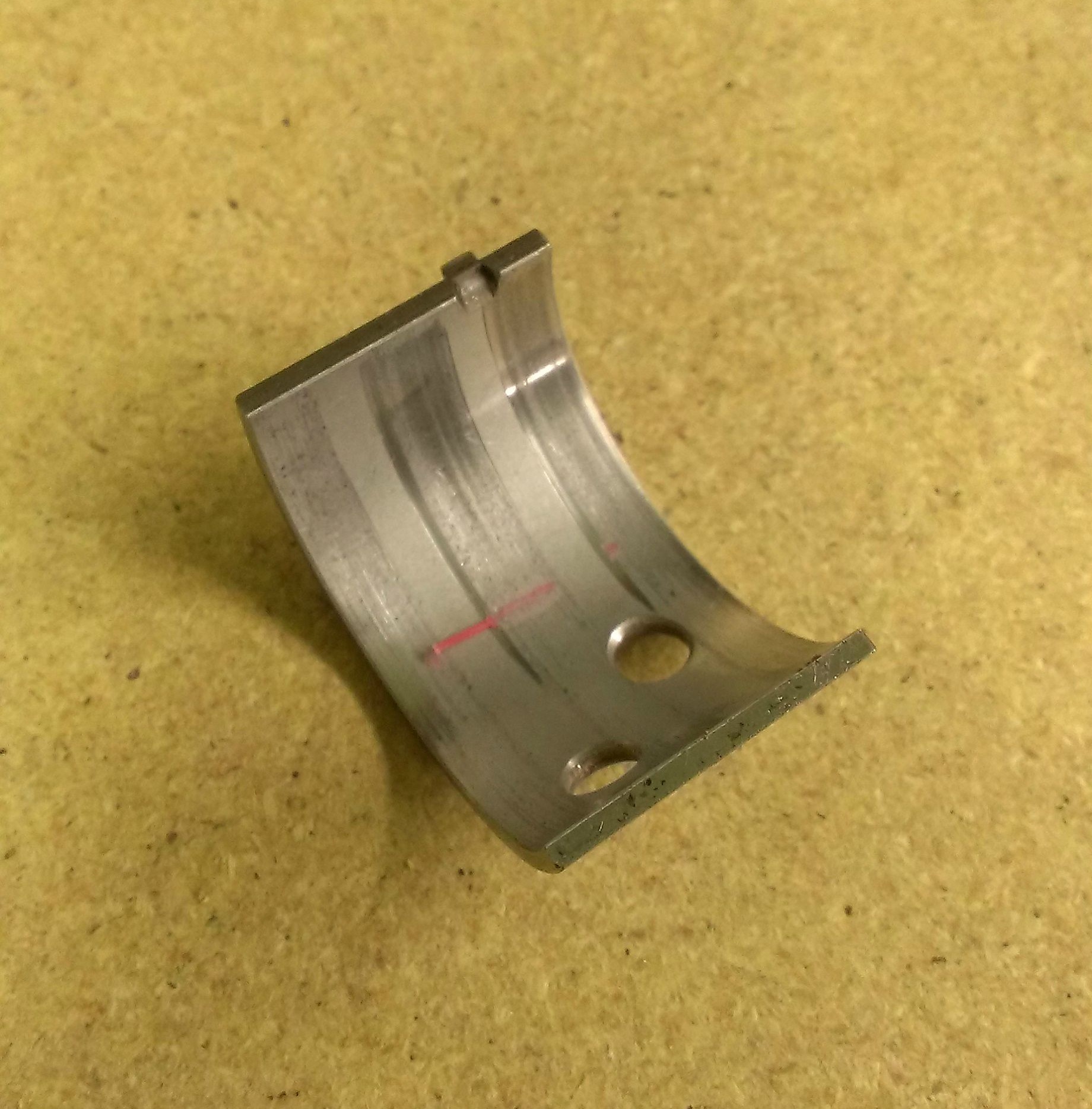

- Nockenwellenlagerschalen 0803.12/0803.13/0803.14

- MIVEC Stellantrieb für Einlassnockenwelle 0805.J6 (falls erforderlich)

- MIVEC Stellantrieb für Auslassnockenwelle 0805.J8 (falls erforderlich)

- O-Ring für Motorölablassschraube 0313.41

- Technische Kapazität (falls erforderlich)

- Farbstoff

- Seil oder Draht

- Isolierband

- Holzblock - 2 Stk.

- Entfetter

- Reiniger (oder Lösungsmittel)

- Motoröl

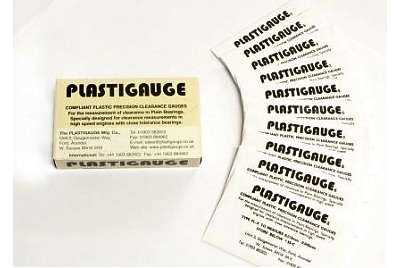

- Kunststofflehre Plastigauge PL-X (0,018 - 0,045 mm)

- Three Bond Sealant 1217G oder 1227D, Loctite 5900

- Lumpen

Anmerkungen:

Der Austausch der Nockenwellen ist in folgenden Fällen erforderlich:

- der Druck im Motorschmiersystem ist gesunken;

- Ventilklopfen bei normalem Spiel im Ventiltrieb, verursacht durch erhöhten Verschleiß der Nockenwellennocken aufgrund der Verwendung von minderwertigem Motoröl oder Beschädigung des Ölfilters.

Nockenwellen ausbauen

1. Motorspritzschutz (vorne, unten, hinten und rechts) wie hier beschrieben entfernen .

2. Lassen Sie bei Bedarf das Motoröl in einen technischen Behälter ab, indem Sie die Ablassschraube im Motorsumpf herausdrehen.

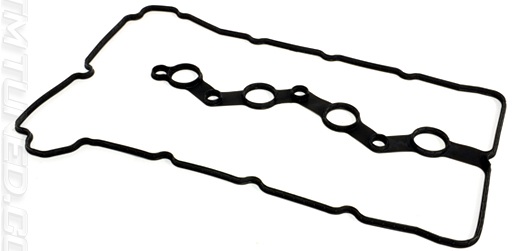

3. Entfernen Sie den Luftfilter mit Resonator und Lufteinlass.

4. Entfernen Sie die Strebe, indem Sie die sechs Muttern mit einem Schraubenschlüssel lösen.

5. Entfernen Sie die Zylinderkopfhaube wie hier beschrieben .

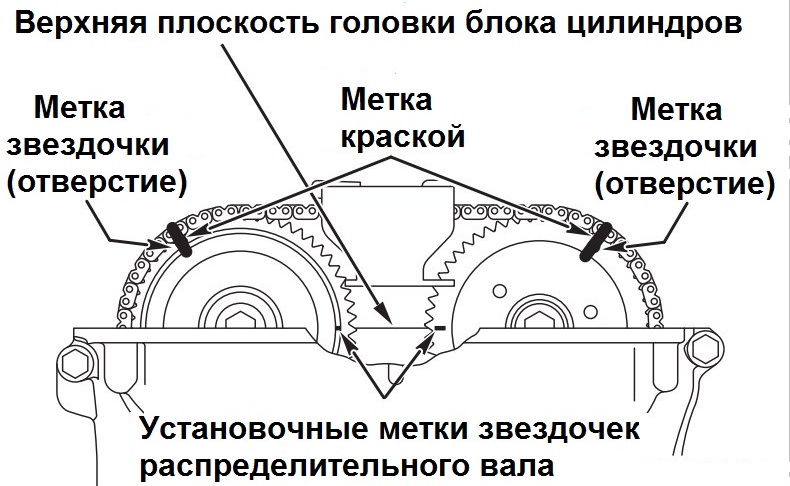

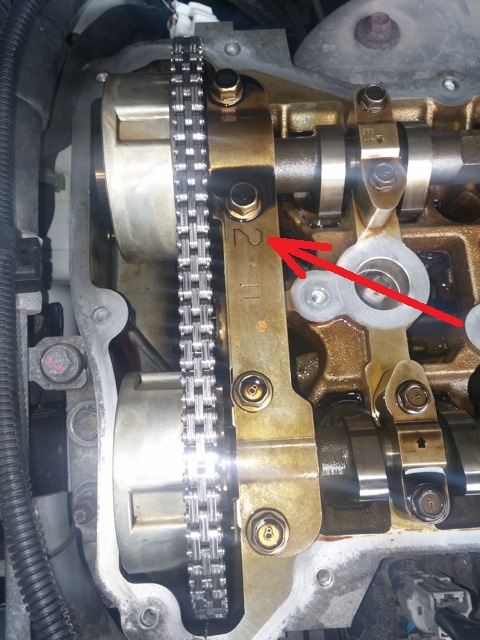

6. Dann müssen Sie die Zeitmarkierungen des Peugeot 4007 einstellen. Drehen Sie dazu die Kurbelwelle im Uhrzeigersinn, bis die Ausrichtungsmarkierung an jedem Nockenwellenrad mit der oberen Ebene des Zylinderkopfs übereinstimmt, wie in der Abbildung gezeigt, und stellen Sie den Kolben ein Zylinder Nr. 1 bis zum oberen Totpunkt des Kompressionshubs.

Notiz:

Drehen Sie die Kurbelwelle nicht gegen den Uhrzeigersinn.

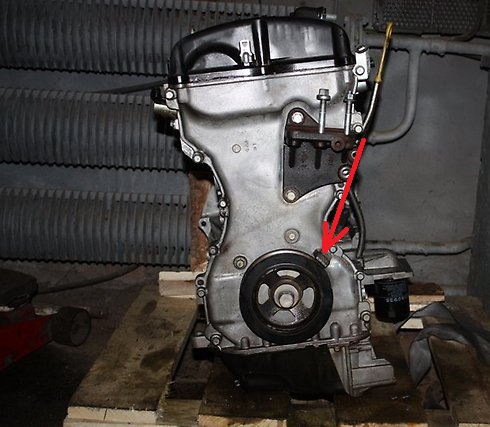

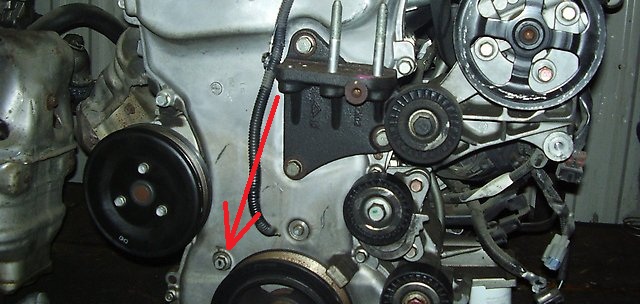

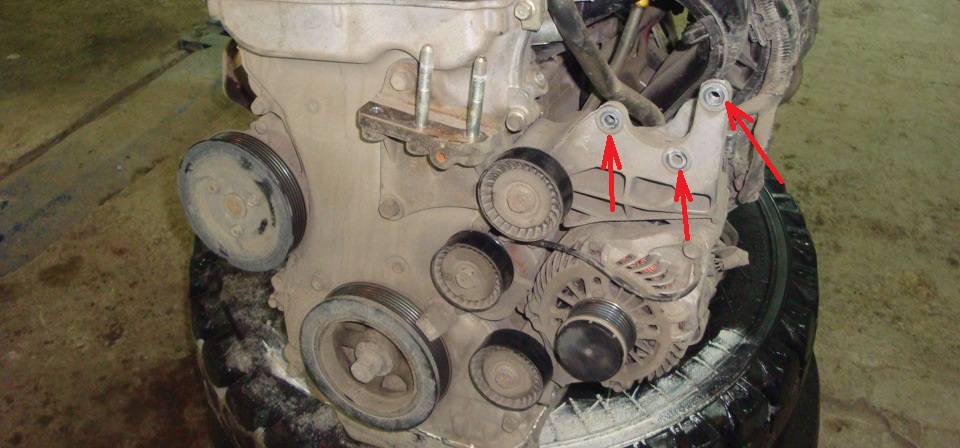

7. Überprüfen Sie die Ausrichtung der Ausrichtungsmarkierung auf der Kurbelwellenriemenscheibe mit der „T“-Markierung auf der Zündzeitpunktanzeige (Skala auf der Steuerkettenabdeckung, zur Verdeutlichung auf dem ausgebauten Motor abgebildet).

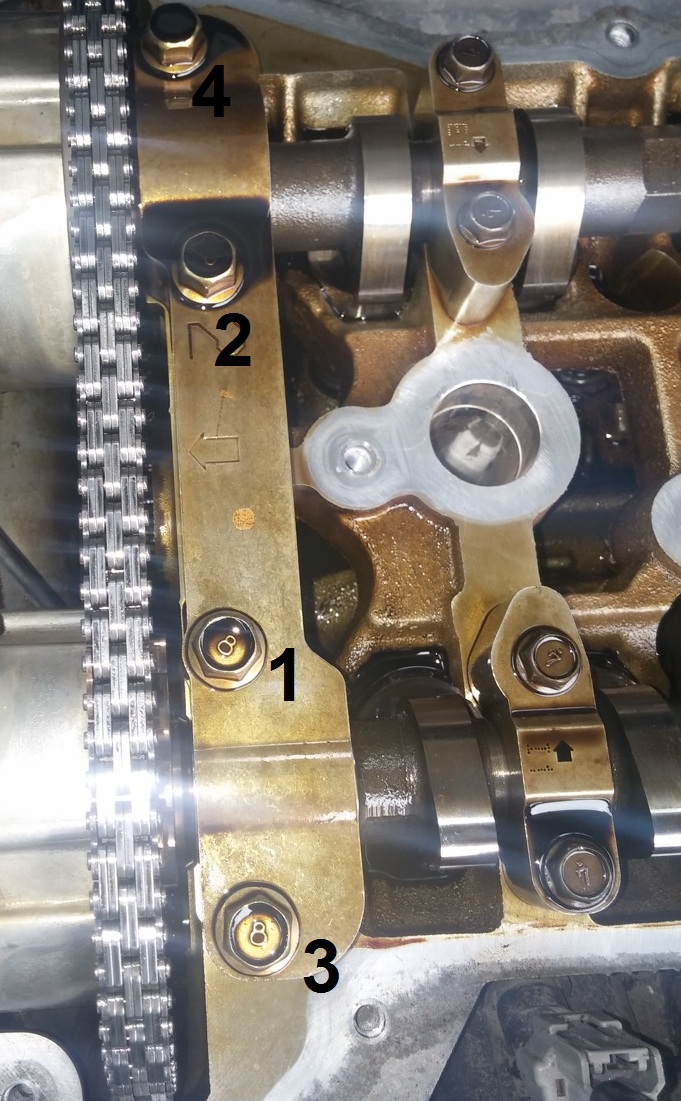

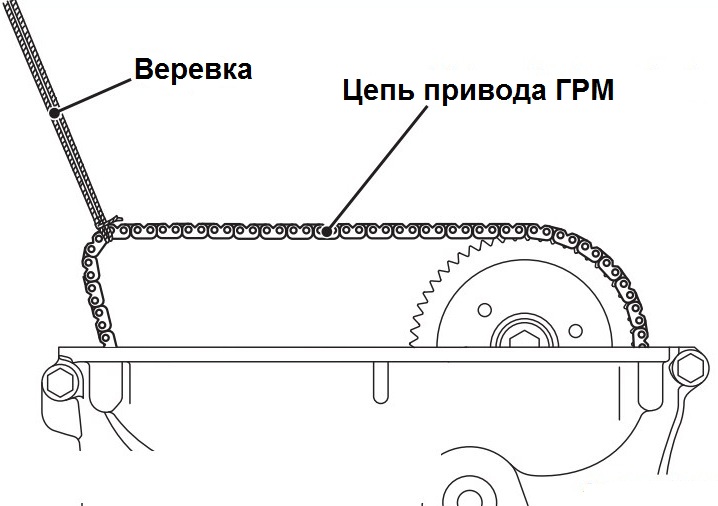

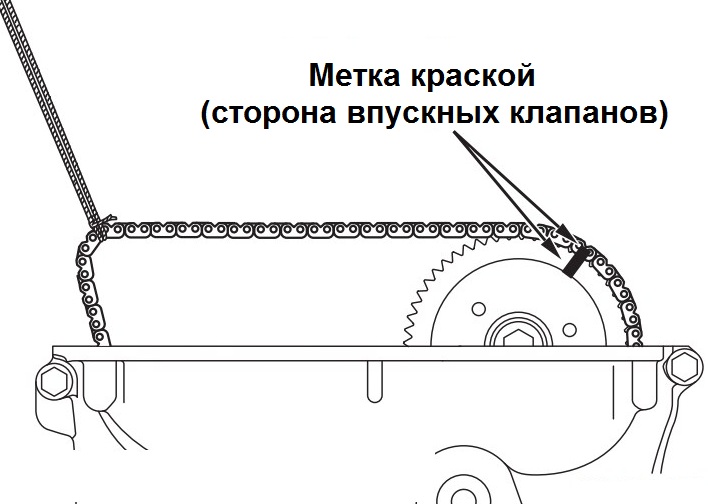

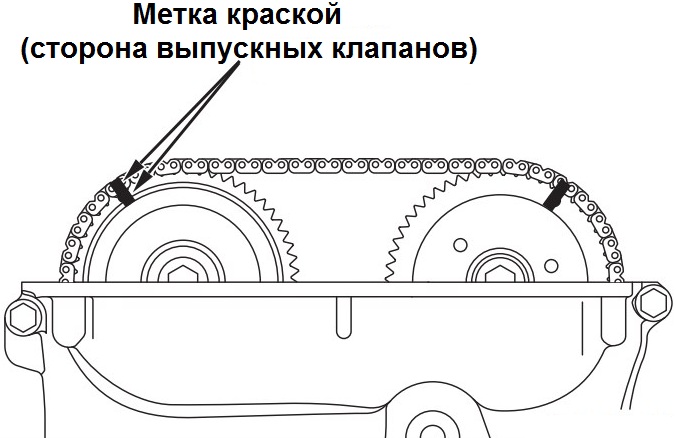

8. Markieren Sie mit Farbe die relative Position des Nockenwellenrads und der Steuerkette, sodass die Farbmarkierung durch die Ausrichtungsmarkierung (rundes Loch) am Kettenrad verläuft (siehe Foto S.6).

9. Entfernen Sie die Steuerkettenführung, indem Sie die Befestigungsschrauben lösen.

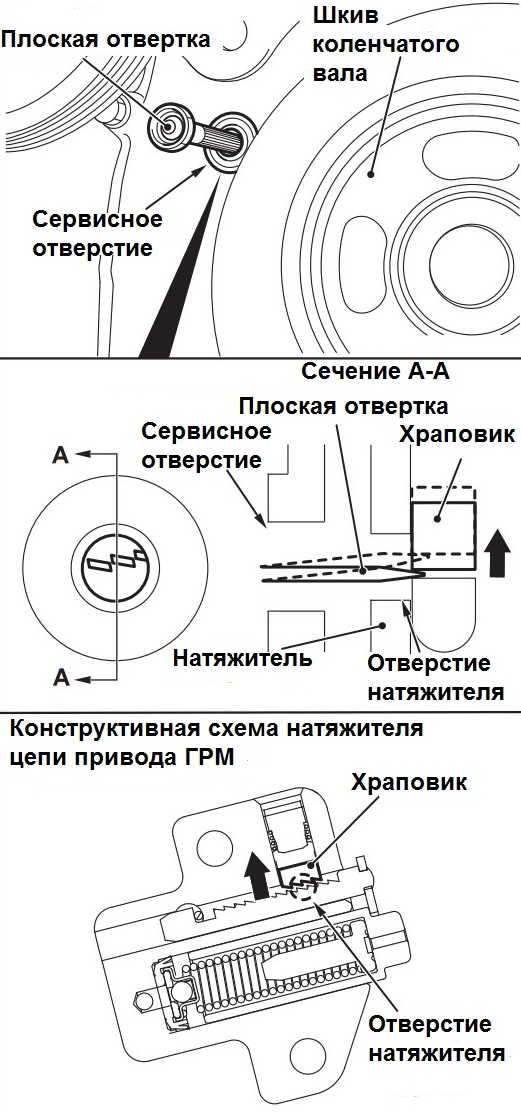

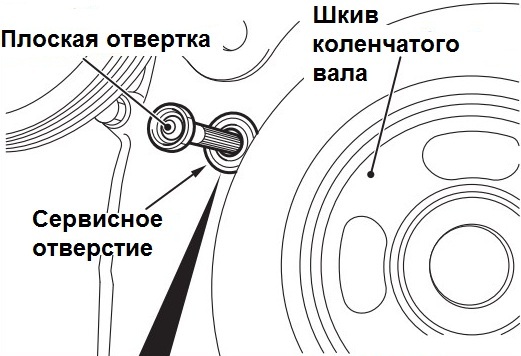

10. Entfernen Sie die Wartungslochschraube in der Steuerkettenabdeckung.

11. Führen Sie einen Schlitzschraubendreher in das Wartungsloch an der Steuerkettenabdeckung ein. Drücken Sie den Schraubendreher an der Ratsche des Steuerkettenspanners nach oben, um die Zahnstange (Stange) zu lösen, und halten Sie sie in dieser Position.

Notiz:

Drücken Sie mit der Spitze eines Schlitzschraubendrehers leicht nach unten und dann nach oben und führen Sie den Schraubendreher in den Spanner ein, um den Vorbau zu lösen.

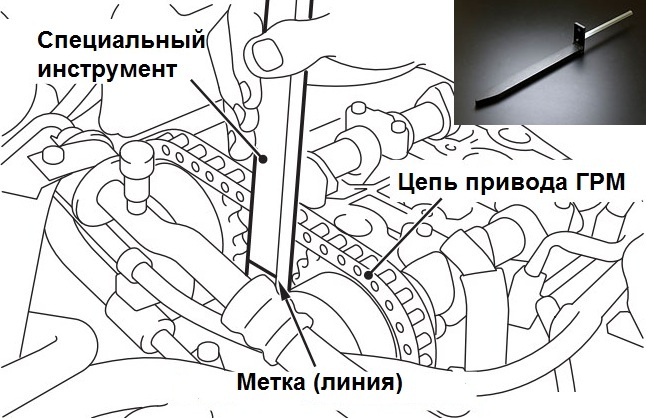

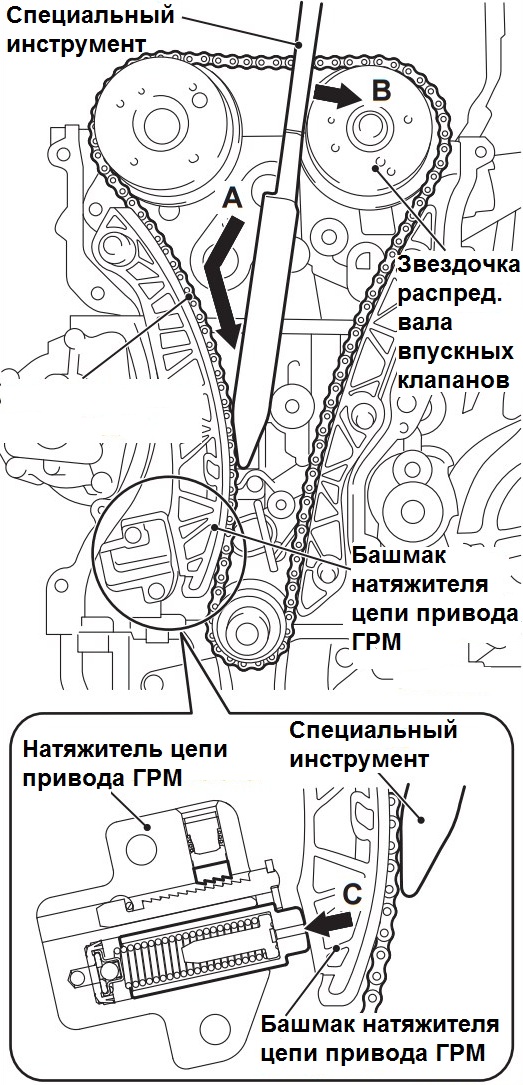

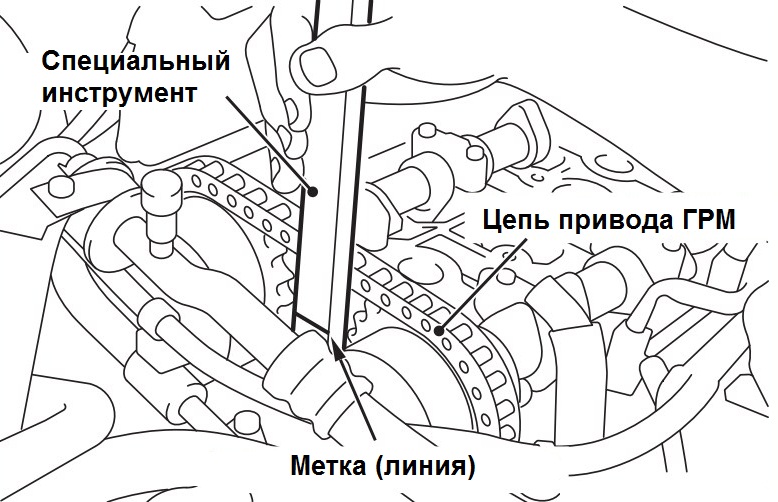

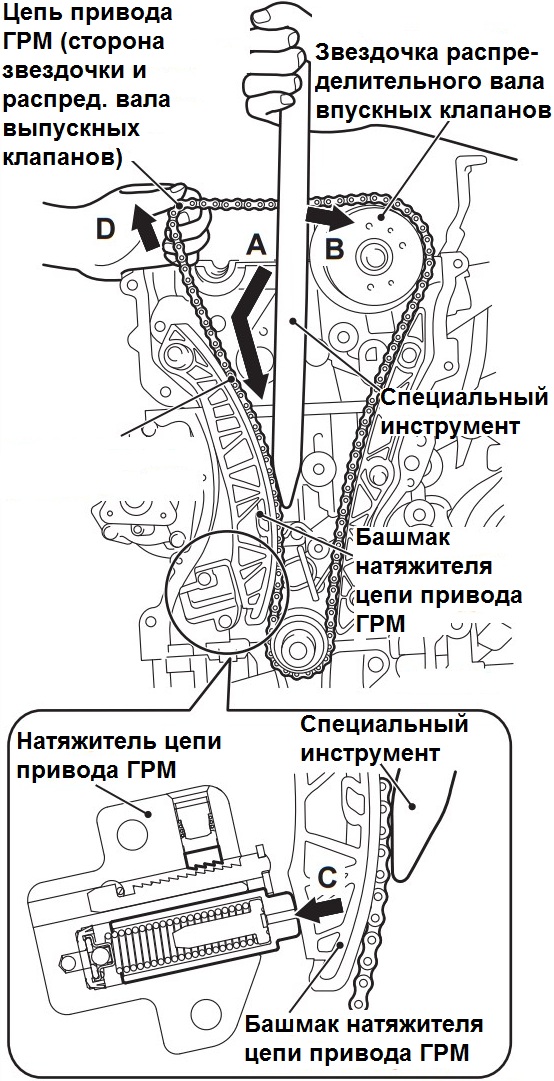

12. Führen Sie bei freigegebener Spannstange die Steuerkettenabdeckung entlang der Spannungsseite der Kette mit dem Spezialwerkzeug (Kettenlösestift MB992103) bis zur angezeigten Markierung auf dem Werkzeug in die Steuerkettenabdeckung ein (Richtung „A“). in der Abbildung unten angegeben).

Notiz:

Um Schäden an der Steuerkette und dem Spannschuh zu vermeiden, achten Sie beim Einführen des Spezialwerkzeugs zum Lösen der Kettenspannung in die Steuerkettenabdeckung auf die Position der Kette. Führen Sie das Spezialwerkzeug nicht unterhalb der angezeigten Markierung (Linie) ein.

Wenn die Spannstange nicht vollständig gelöst ist, kann das Spezialwerkzeug nicht bis zur angegebenen Markierung eingeführt werden. Führen Sie das Spezialwerkzeug nicht mit Gewalt ein, wiederholen Sie den Vorgang zum Lösen der Spannstange.

Führen Sie bei gelöster Spannstange das Spezialwerkzeug entsprechend der Form der Werkzeugspitze entlang der Spannungsseite der Kette ein.

Das Spezialwerkzeug muss sanft in die Position eingeführt werden, in der die Markierung auf dem Werkzeug mit der oberen Ebene der Steuerkettenabdeckung ausgerichtet ist.

13. Führen Sie das Spezialwerkzeug bis zur angezeigten Markierung ein und üben Sie Kraft auf das Spezialwerkzeug in Richtung des Einlassnockenwellenrads aus (Richtung „B“ in der Abbildung unten). Drücken Sie den Spannerschuh gegen den Spanner, um den Schaft zurückzuziehen (Richtung „C“ in der Abbildung) und halten Sie ihn in dieser Position.

14. Entfernen Sie den Schlitzschraubendreher, der zum Niederdrücken der Ratsche verwendet wurde, um die Kettenspannerstange hineinzudrücken.

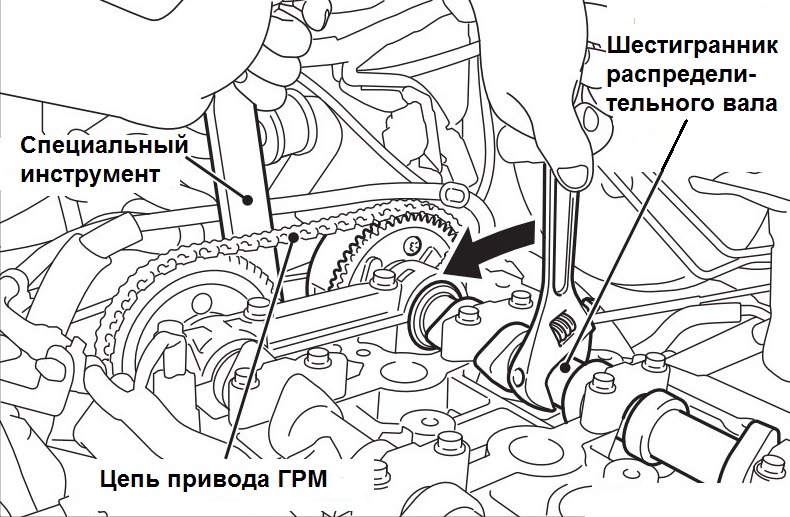

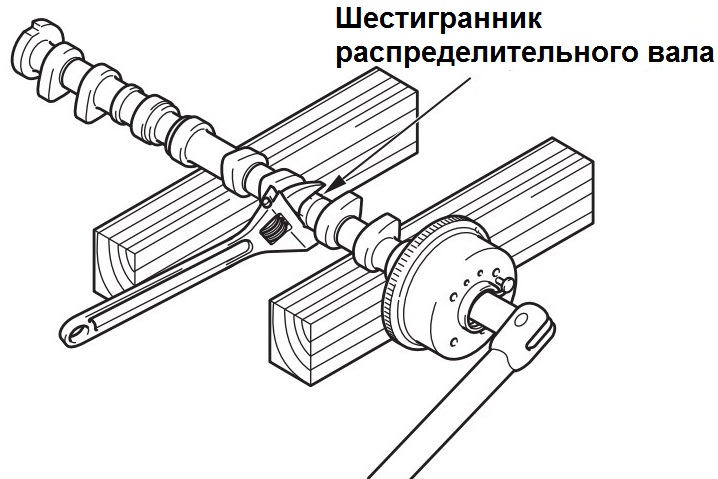

15. Drücken Sie den Spannschuh mit einem Spezialwerkzeug heraus, setzen Sie den Schraubenschlüssel am Sechskant der Auslassnockenwelle an und drehen Sie dann die Nockenwelle, sodass die Kette zwischen den Kettenrädern durchhängt.

Notiz:

Die Steuerkette kann zwischen anderen Teilen eingeklemmt werden; Drehen Sie niemals die Kurbelwelle, nachdem die Kette zwischen den Kettenrädern locker ist.

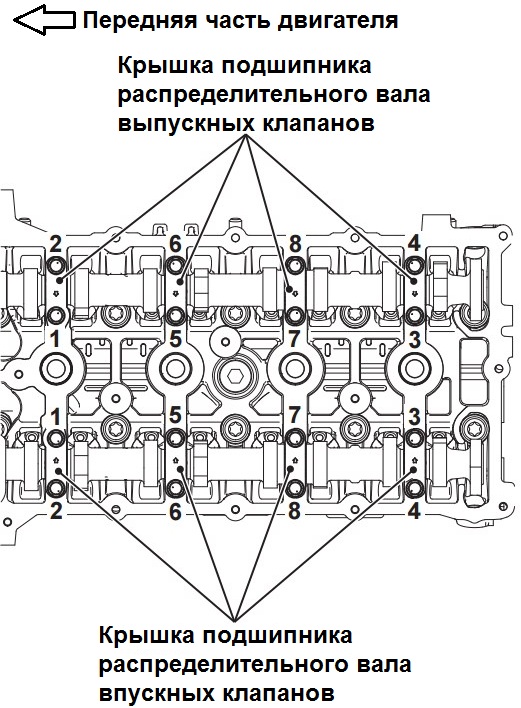

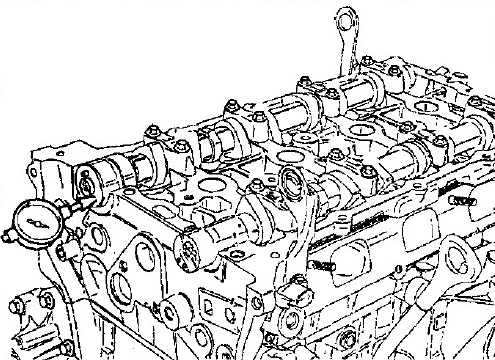

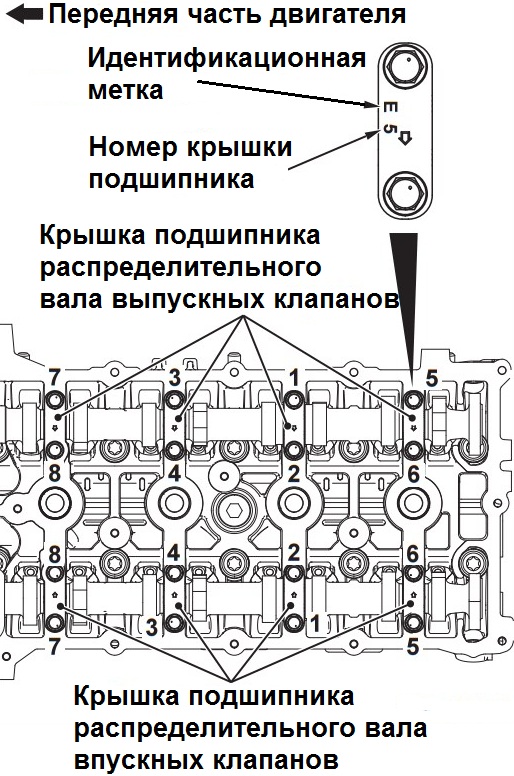

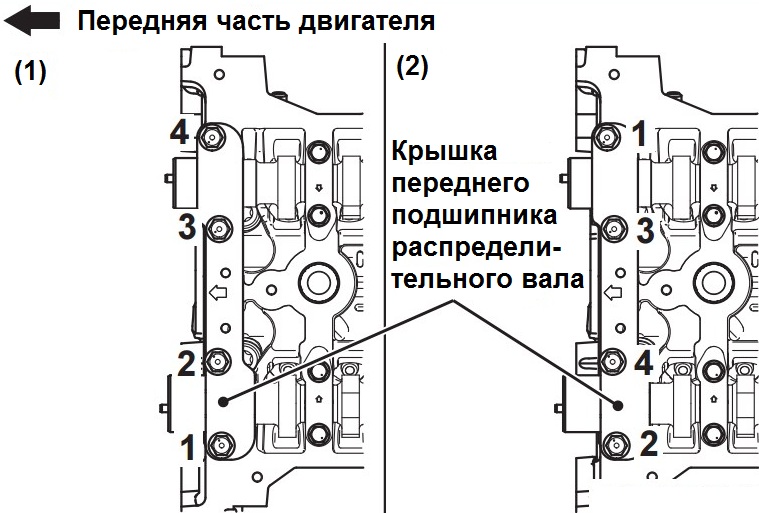

16. Lösen Sie die Befestigungsschrauben des vorderen Nockenwellenlagerdeckels in der in der Abbildung gezeigten Zahlenfolge und entfernen Sie den Deckel zusammen mit den oberen Nockenwellenlagerschalen.

Notiz:

Achten Sie darauf, die Nockenwellenlagerschalen nicht fallen zu lassen.

17. Lösen Sie die Schrauben des Nockenwellenlagerdeckels in vier oder fünf Schritten in der in der Abbildung unten gezeigten Reihenfolge.

Notiz:

Wenn die Schrauben des Nockenwellenlagerdeckels in einem Schritt gelöst werden, kann die Bewegung der Nockenwelle unter der Kraft der Ventilfedern zum Herausziehen der Schrauben und zur Beschädigung ihres Gewindes führen.

18. Heben Sie den Arbeitsteil der Nockenwelle leicht an, indem Sie den Kettendurchhang zwischen den Kettenrädern nutzen, und entfernen Sie die Kettenrad- und Auslassnockenwellenbaugruppe aus dem Lagerbett am Zylinderkopf.

19. Entfernen Sie die Steuerkette vom Nockenwellenrad in Richtung der Steuerkettenabdeckung und entfernen Sie dann die Baugruppe aus Kettenrad und Auslassnockenwelle in Richtung des Arbeitsteils der Welle.

20. Entfernen Sie das Spezialwerkzeug, das zum Niederdrücken des Spannschuhs verwendet wurde.

21. Hängen Sie die Steuerkette nach dem Entfernen der Kettenrad- und Auslassnockenwellenbaugruppe mit einem Seil auf, um zu verhindern, dass die Kette in die Steuerkettenabdeckung fällt und die Kette vom Kurbelwellenrad springt.

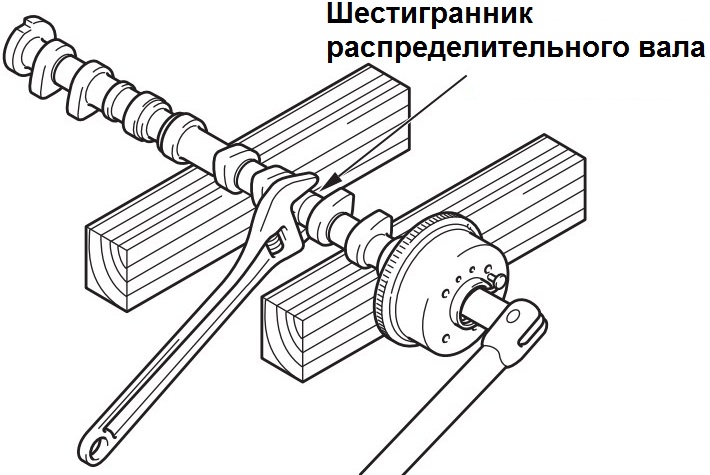

22. Sichern Sie die Nockenwelle mit einem Sechskantschlüssel an der Nockenwelle gegen Verdrehen.

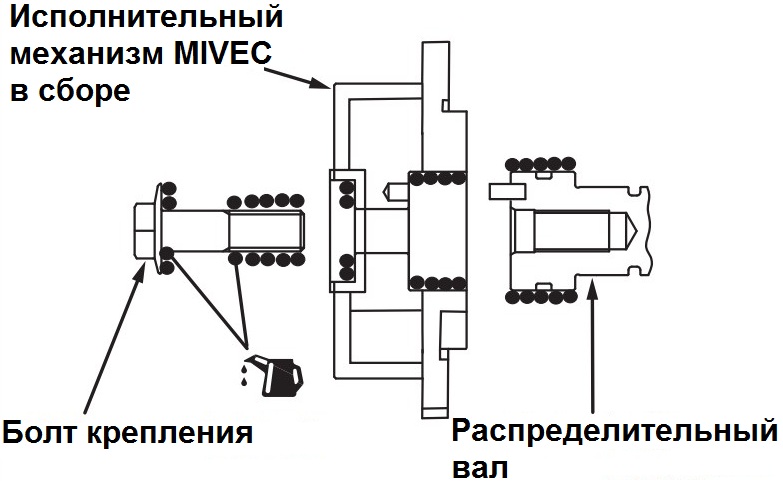

23. Entfernen Sie die Befestigungsschraube und nehmen Sie das Kettenrad (MIVEC-Stellantriebsbaugruppe) von der Nockenwelle ab.

24. Entfernen Sie die untere Buchse der Auslassnockenwelle vom Lagerbett.

25. Entfernen Sie auf ähnliche Weise die Einlassnockenwellenbaugruppe und entfernen Sie das Kettenrad von der Welle (Pos. 17-24).

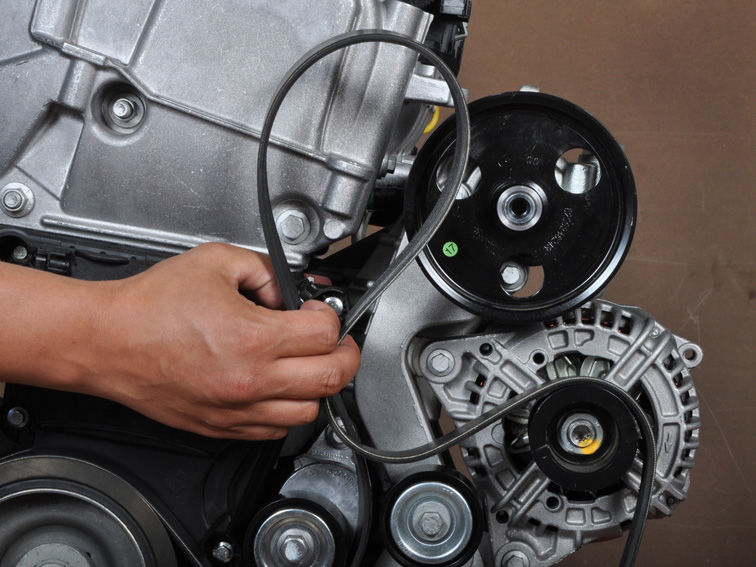

26. Entfernen Sie den Antriebsriemen des Motornebenaggregats wie hier beschrieben .

27. Entfernen Sie die Servolenkungspumpenbaugruppe zusammen mit den angeschlossenen Schläuchen aus ihrer Halterung.

Notiz:

Hängen Sie die Servolenkungspumpenbaugruppe mit den Schläuchen nach dem Ausbau mit einem Draht oder Seil an der Karosserie an einer Stelle auf, an der sie den Aus- und Einbau anderer Teile nicht behindern.

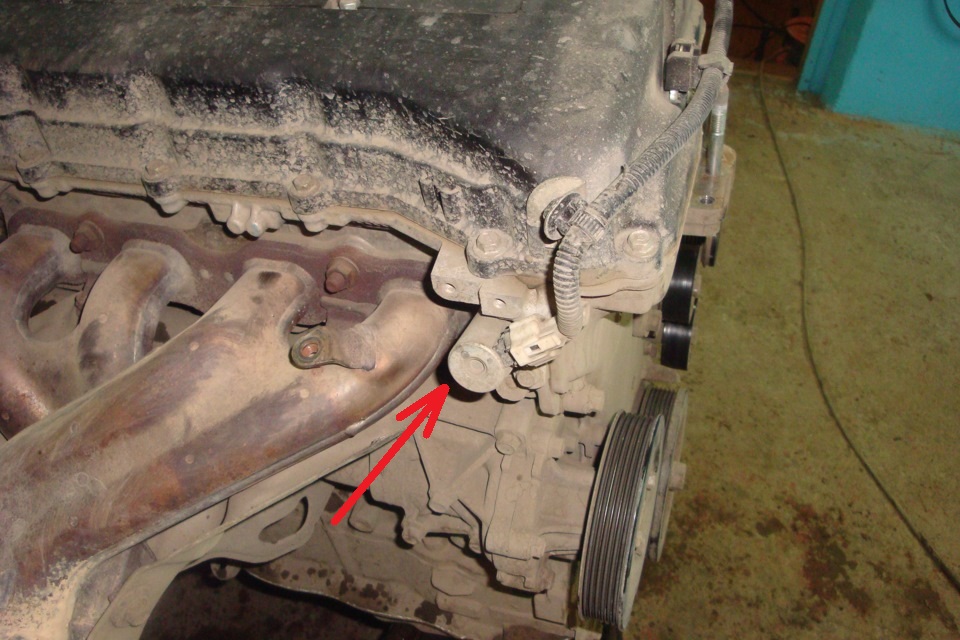

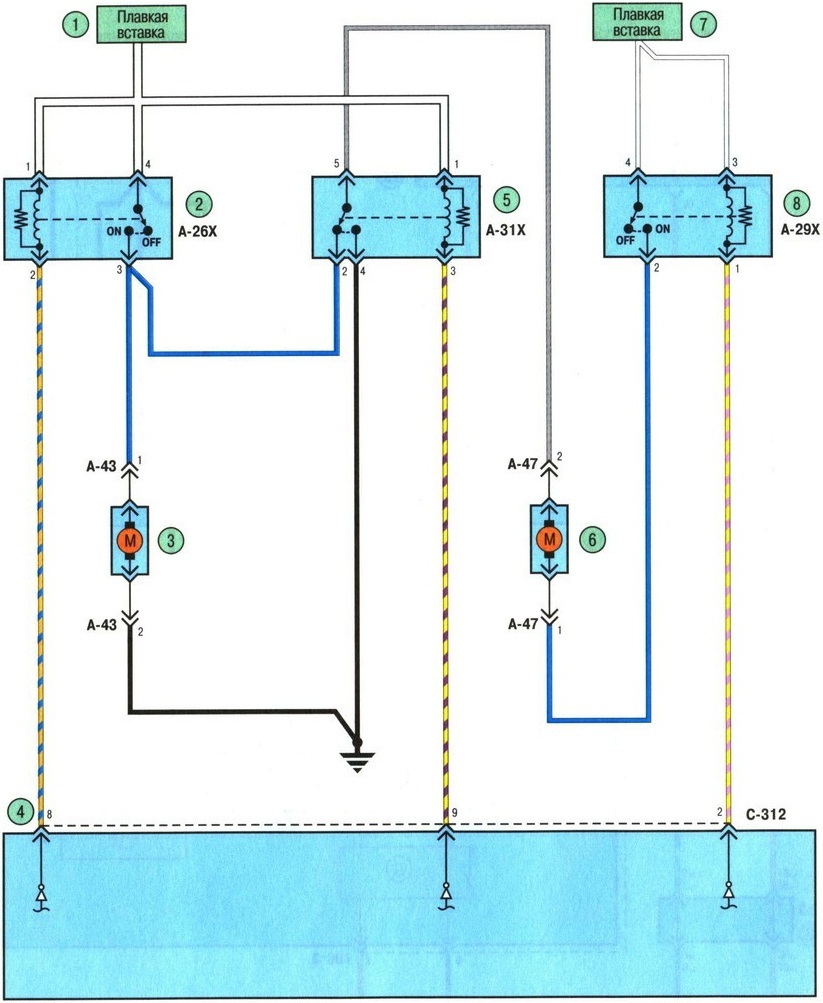

28. Trennen Sie den Kabelbaum vom Stecker des Ölsteuermagnetventils auf der Auslassseite und lösen Sie die Befestigungsschraube mit einem 10-mm-Steckschlüssel.

29. Entfernen Sie das Ventil mit O-Ring vom Zylinderkopf.

Notiz:

Achten Sie nach dem Ausbau des Ölkontrollmagnetventils darauf, dass kein Staub und andere Fremdkörper durch die Installationsöffnung des Magnetventils in den Ölkanal gelangen.

30. Entfernen Sie auf ähnliche Weise das andere Magnetventil (mit O-Ring) zur Steuerung der Ölzufuhr von den Einlassventilen.

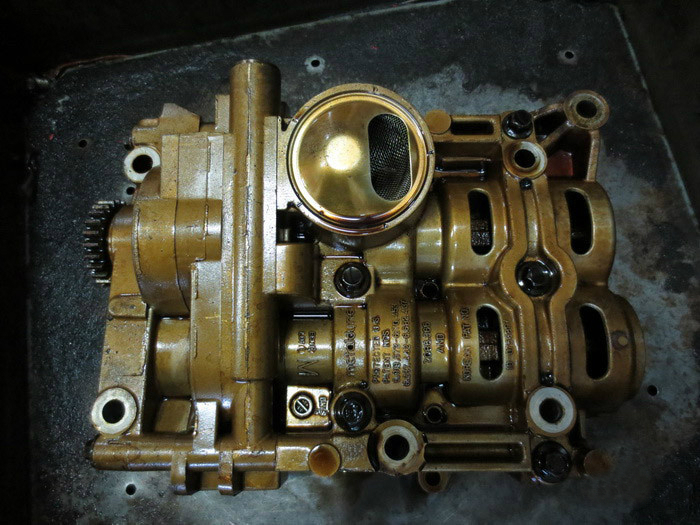

Überprüfung der Nockenwellen

Notiz:

Beim Austausch des Zylinderkopfes und/oder der Auslassnockenwelle müssen die richtigen Nockenwellenlagerschalen ausgewählt werden.

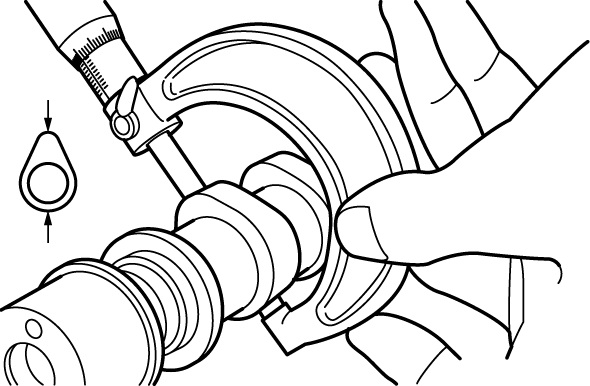

1. Messen Sie das Axialspiel der Nockenwelle, wenn die Welle im Zylinderkopf eingebaut ist.

Notiz:

Das Axialspiel sollte nominal 0,04–0,16 mm betragen; maximal zulässig 0,20 mm. Wenn das Axialspiel der Nockenwelle größer als der Grenzwert ist, Nockenwelle und/oder Zylinderkopf austauschen.

2. Überprüfen Sie die Nockenwellenzapfen auf Riefen und Verschleiß.

Notiz:

Wenn Riefen vorhanden sind oder die Wellenzapfen verschlissen sind, ersetzen Sie die Nockenwelle.

3. Messen Sie die Durchmesser der Nockenwellenlagerzapfen mit einem Mikrometer.

Notiz:

Der Durchmesser des Nockenwellenlagerzapfens muss betragen:

Einlassventilwelle: Zapfen Nr. 1 - 30 mm; Hälse Nr. 2, 3, 4 und 5 - 24 mm. Auslassventilschaft: Hals Nr. 1 – 36 mm; Hälse Nr. 2, 3, 4 und 5 - 24 mm.

4. Überprüfen Sie die Oberfläche des hervorstehenden und hinteren Teils der Nockenwellennocken auf Beschädigungen oder erheblichen Verschleiß.

Notiz:

Wenn die Nockenwelle beschädigt ist oder mit bloßem Auge deutlicher Verschleiß erkennbar ist, ersetzen Sie die Nockenwelle des Peugeot 4007.

Riss an der Nockenwelle

5. Messen Sie mit einem Mikrometer die Höhe der Nocken der Nockenwelle.

Notiz:

Liegt der Messwert unter dem Grenzwert, Nockenwelle austauschen.

Nockenhöhe der Einlassnockenwelle: Nennwert 44,10 mm; der maximal zulässige Wert beträgt 43,60 mm.

Höhe der Nocken der Auslassnockenwelle: Nennwert 45,00 mm; der maximal zulässige Wert beträgt 44,50 mm.

6. Überprüfen Sie den Zustand der Lagerflächen (Bett) der Nockenwelle am Zylinderkopf und den Zustand der Arbeitsfläche der Nockenwellenlagerdeckel (keine Beschädigung, erheblicher Verschleiß).

Notiz:

Bei Beschädigungen (Graten) oder starkem Verschleiß an den angegebenen Flächen Zylinderkopf und/oder Nockenwelle austauschen.

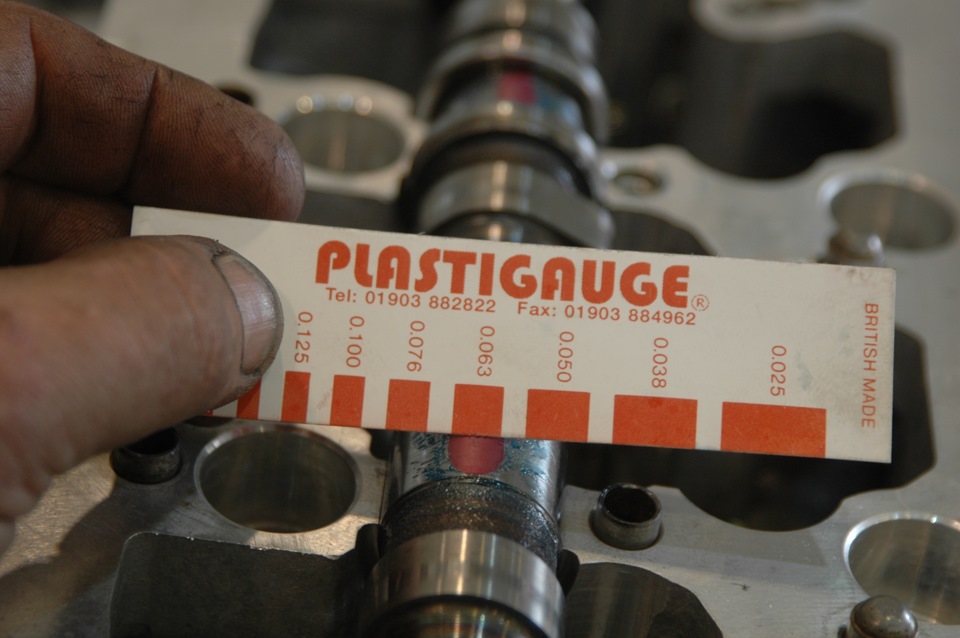

7. Bestimmen Sie das Nockenwellen-Ölspiel.

Notiz:

Um die Messung des Ölspiels in den Nockenwellenlagern zu vereinfachen, verwenden Sie die Methode der Kunststofflehre. Hier wird die Prüfung der Nockenwelle mit der Kunststofflehre beschrieben .

Der Ölspalt sollte 0 - 0,032 mm betragen. Wenn das Spiel in einem Lager den Nennwert überschreitet, ersetzen Sie die Nockenwelle und/oder den Zylinderkopf.

8. Stellen Sie die Nockenwelle auf den Support (auf den äußersten Stützhäkchen) fest. Messen Sie den Schlag der Welle am Mittelhals.

Notiz:

Wenn die Unrundheit den Grenzwert überschreitet, ersetzen Sie die Nockenwelle.

Überprüfung der MIVEC-Aktuatorbaugruppen

Notiz:

Zerlegen Sie den MIVEC-Antrieb niemals, da er nicht reparierbar ist.

Wenn der MIVEC-Aktuator ausfällt, ersetzen Sie ihn.

Die Prüfung erfolgt mit an der Nockenwelle montiertem MIVEC-Aktuator.

1. Stellen Sie sicher, dass sich der MIVEC-Antrieb nicht dreht.

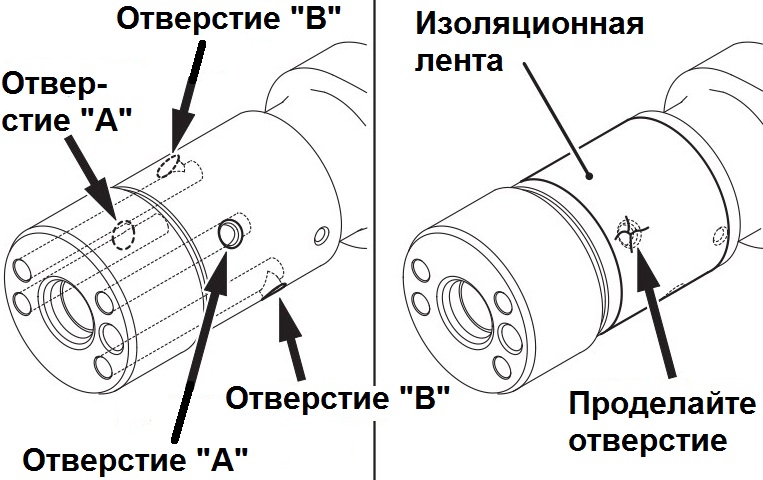

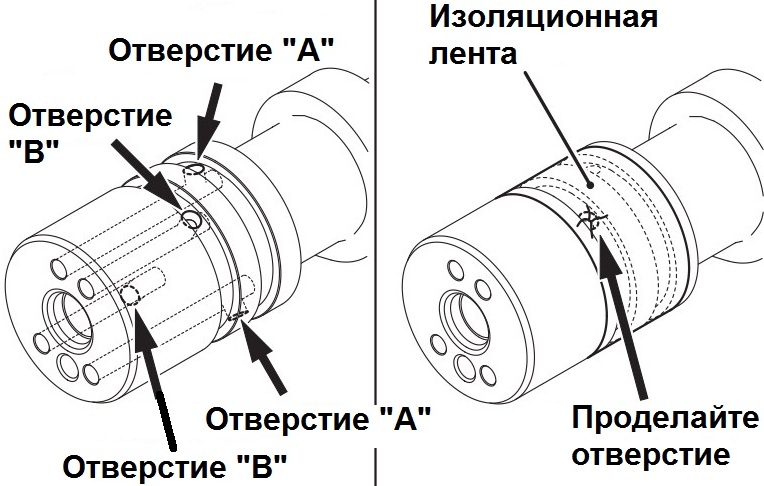

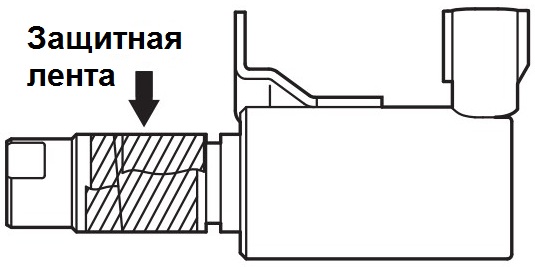

2. Decken Sie alle Löcher an der Nockenwelle, durch die der MIVEC-Stellantrieb gesteuert wird, mit Klebeband ab.

Notiz:

Loch „A“ – Vorschubsteuerkanal (Ölversorgungskanal zum Drehen des Körpers des MIVEC-Mechanismus in Richtung des Vorschubs des Öffnens/Schließens der Ventile).

Loch „B“ – Verzögerungssteuerkanal (Ölversorgungskanal zum Drehen des Körpers des MIVEC-Mechanismus in Richtung der Verzögerung des Öffnens/Schließens der Ventile).

Einlassventilwelle

Auslassventilschaft

3. Machen Sie ein Loch in das in der Abbildung oben gezeigte Klebeband, um einen der Steuerkanäle zu öffnen:

Einlassnockenwelle – um Zugang zum Loch für die Vorverstellung zu erhalten.

Auslassnockenwelle – für Zugang zum Verzögerungskontrollloch.

4. Fixieren Sie die Nockenwelle in einem Schraubstock für den Sechskant auf der Welle.

Notiz:

Fixieren Sie die Nockenwelle nur am Sechskant, da es sonst zu Schäden an den Lagerzapfen und Nocken der Welle kommen kann.

5. Führen Sie dem MIVEC-Antrieb durch das Loch im Band Druckluft mit einem Druck von 147–150 kPa zu.

Notiz:

Seien Sie vorsichtig, beim Zuführen von Luft kann Öl spritzen.

Decken Sie die Ränder des Lochs mit einem Lappen ab, um Ölspritzer zu vermeiden.

Bei Spritzern das Öl mit einem Lappen entfernen.

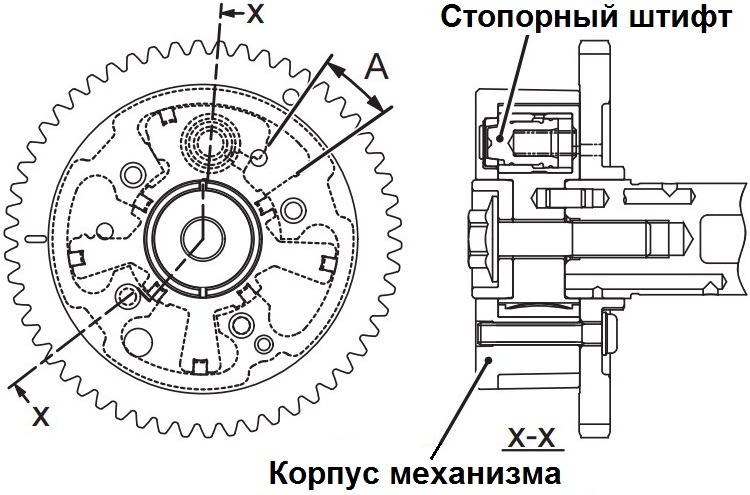

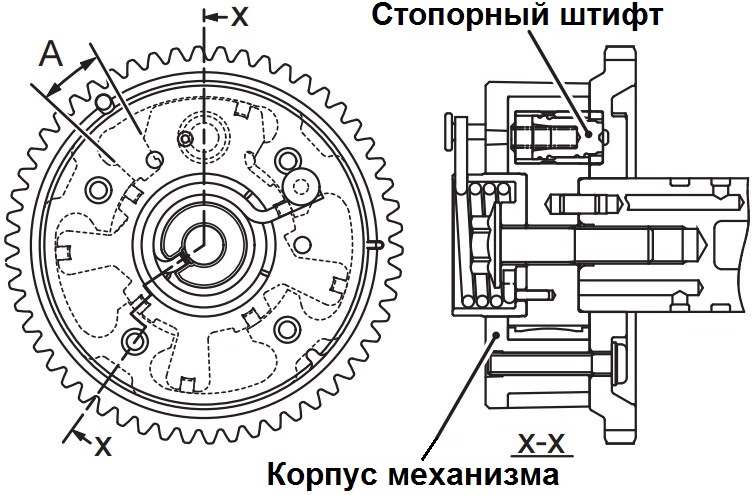

Druckluft drückt den Anschlagstift nieder, wenn sich das Aktuatorgehäuse in der Position befindet, die dem spätesten Öffnen und Schließen der Einlassventile (maximaler Verzögerungswinkel) oder dem frühesten Öffnen und Schließen der Auslassventile (minimaler Verzögerungswinkel) entspricht.

6. Stellen Sie unter den Bedingungen in Schritt 5 sicher, dass das MIVEC-Antriebsgehäuse von Hand in Richtung früher geöffneter/geschlossener Einlassventile oder später geöffneter/geschlossener Auslassventile gedreht wird.

7. Abhängig vom ausgeübten Druck kann das Gehäuse des MIVEC-Antriebs ohne zusätzlichen Kraftaufwand (ohne Drehen von Hand) oder umgekehrt mit übermäßiger Kraft aufgrund von Luftlecks gedreht werden, wodurch der Verriegelungsstift nicht vollständig gedrückt wird aus.

8. Mit Ausnahme der Position, in der der Verriegelungsstift nicht herausgedrückt ist und dementsprechend der Mechanismuskörper in der Position der maximalen Verzögerung beim Öffnen der Einlassventile oder der minimalen Verzögerung beim Öffnen der Auslassventile installiert ist Überprüfen Sie den Bereich „A“ der Beweglichkeit des Aktuators. Der Mechanismus gilt als betriebsbereit, wenn sich sein Körper aus der neutralen Position um den angegebenen Wert reibungslos und ohne Blockierung hin und her (von links nach rechts) dreht. Überprüfen Sie außerdem, dass beim Drehen des Stellantriebs keine Geräusche zu hören sind.

Notiz:

Drehwinkel des MIVEC-Stellantriebs von einer Extremposition zur anderen: für die Einlasswelle 40°; für Abgangsschacht 20°.

Einlassventilwelle

Auslassventilschaft

9. Drehen Sie nach Abschluss des Tests das MIVEC-Antriebsgehäuse vollständig in die unten gezeigte Richtung und unterbrechen Sie dann die Druckluftzufuhr, um die Druckentlastung des Sicherungsstifts zu verhindern.

Notiz:

Drehrichtung des MIVEC-Antriebsgehäuses: Einlassventilwelle – im Uhrzeigersinn; Auslassventilschaft - gegen den Uhrzeigersinn.

Durch Drehen des MIVEC-Antriebsgehäuses der Einlassventilwelle im Uhrzeigersinn wird der maximale Öffnungs- und Schließverzögerungswinkel des Ventils eingestellt.

Durch Drehen des MIVEC-Stellantriebsgehäuses der Auslassventilwelle gegen den Uhrzeigersinn wird der minimale Öffnungs- und Schließverzögerungswinkel des Ventils eingestellt.

10. Entfernen Sie das Klebeband vollständig von den Nockenwellen.

Einbau von Nockenwellen

1. Tragen Sie eine kleine Menge Motoröl auf den O-Ring auf und installieren Sie ihn am Ölregelventil.

Notiz:

Für Ventile nur neue O-Ringe verwenden.

Um Schäden an der Ringdichtung zu vermeiden, wickeln Sie vor dem Einbau Schutzband um den Arbeitsteil des Magnetventils, an dem sich die Ölkanäle befinden.

2. Installieren Sie das Magnetventil im Zylinderkopf.

3. Ziehen Sie die Ventilbefestigungsschraube mit einem Nenndrehmoment von 11 ± 1 Nm fest.

4. Schmieren Sie die Nockenwelle und das Kettenrad-Befestigungsloch (MIVEC-Stellantriebsbaugruppe) wie abgebildet mit einer minimalen Menge Motoröl.

5. Installieren Sie die MIVEC-Stellantriebsbaugruppe auf der Nockenwelle.

6. Stellen Sie sicher, dass die MIVEC-Stellantriebsbaugruppe richtig auf der Nockenwelle sitzt (der Nockenwellen-Führungsstift sitzt im Loch am MIVEC-Stellantrieb).

7. Sichern Sie die Nockenwelle mit einem Sechskantschlüssel an der Nockenwelle gegen Verdrehen und prüfen Sie, dass sich der Aktuator nicht dreht.

8. Schmieren Sie das Gewinde und den Kopfflansch der Befestigungsschraube des MIVEC-Stellantriebs mit einer Mindestmenge Motoröl, wie in der Abbildung unten gezeigt.

9. Während Sie die Nockenwelle am Drehen hindern, ziehen Sie die Befestigungsschraube der MIVEC-Stellantriebsbaugruppe mit einem Nenndrehmoment von 59 ± 5 Nm fest.

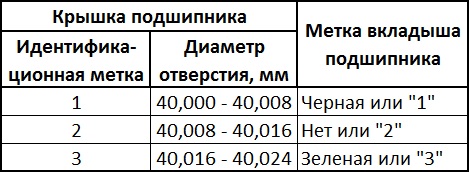

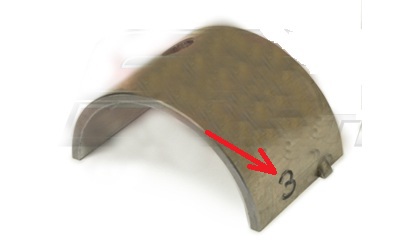

10. Beim Austausch des Zylinderkopfes und/oder der Auslassnockenwelle ist es notwendig, die passenden Nockenwellenlaufbuchsen auszuwählen. Wenn Sie die Nockenwellenlagerschalen austauschen, wählen Sie diese gemäß der folgenden Tabelle entsprechend der Größengruppe

(Kennzeichnung) des auf dem vorderen Lagerdeckel aufgedruckten Lagerlochdurchmessers und der Größengruppe (Farbe oder Kennzeichnung) der Lagerschalen aus.

Notiz:

Auf dem vorderen Lagerdeckel ist die Größengruppenmarkierung für den Durchmesser des Nockenwellenzapfens angebracht.

Numerische Identifikationsmarkierung auf der Einlage

Farbkennzeichnungsetikett auf der Einlage

11. Richten Sie die Farbmarkierung am Nockenwellenrad mit der beim Ausbau entstandenen Farbmarkierung an der Steuerkette aus und montieren Sie die Kette am Kettenrad.

Notiz:

Tragen Sie beim Zusammenbau etwas sauberes Motoröl auf die Lagerzapfen und Nockenwellen auf.

12. Legen Sie das Sternchen und die Nockenwelle der Einlassventile in der Versammlung auf den Kopf des Blocks der Zylinder.

13. Montieren Sie die Nockenwellenlagerdeckel.

Notiz:

Da die Nockenwellenlagerdeckel mit Ölzuführung und die Nockenwellenlager-Druckdeckel die gleiche Form wie andere Lagerdeckel haben, prüfen Sie für eine korrekte Montage, ob das Identifikationszeichen und die Nummer des Deckels mit dem Einbauort übereinstimmen (Kennzeichnung der Einlass- und Auslassventilseite) und die Lagernummer:

I – Einlassnockenwelle;

E - Auslassnockenwelle.

14. Ziehen Sie die Schrauben des Nockenwellendeckels in zwei oder drei Schritten und in der in der Abbildung gezeigten Reihenfolge an, bis das Nennanzugsdrehmoment von 12 ± 1 Nm erreicht ist.

15. Führen Sie ähnlich wie beim Ausbau einen Schlitzschraubendreher in das Wartungsloch an der Steuerkettenabdeckung ein. Drücken Sie den Schraubendreher an der Ratsche des Steuerkettenspanners nach oben, um die Zahnstange (Stange) zu lösen, und halten Sie sie in dieser Position.

Notiz:

Drücken Sie mit der Spitze eines Schlitzschraubendrehers leicht nach unten und dann nach oben und führen Sie den Schraubendreher in den Spanner ein, um den Vorbau zu lösen.

16. Ähnlich wie beim Ausbauverfahren führen Sie bei freigegebener Spannstange das Spezialwerkzeug (Kettenlösestange) entlang der Seite der Kettenspannung in die Steuerkettenabdeckung ein, bis zur angezeigten Markierung auf dem Werkzeug (Richtung „A“). in der Abbildung unten angegeben).

Notiz:

Um Schäden an der Steuerkette und dem Spannschuh zu vermeiden, achten Sie beim Einführen des Kettenlösewerkzeugs in die Steuerkettenabdeckung auf die Position der Kette. Führen Sie das Spezialwerkzeug nicht unterhalb der angezeigten Markierung (Linie) ein.

Wenn die Spannstange nicht vollständig gelöst ist, kann das Spezialwerkzeug nicht bis zur angegebenen Markierung eingeführt werden. Führen Sie das Spezialwerkzeug nicht mit Gewalt ein, wiederholen Sie den Vorgang zum Lösen der Spannstange.

Führen Sie bei gelöster Spannplatte das Spezialwerkzeug entsprechend der Form der Werkzeugspitze entlang der Spannungsseite der Kette ein.

Das Spezialwerkzeug muss sanft in die Position eingeführt werden, in der die Markierung auf dem Werkzeug mit der oberen Ebene der Steuerkettenabdeckung ausgerichtet ist.

17. Führen Sie das Spezialwerkzeug bis zur angezeigten Markierung ein und üben Sie Kraft auf das Spezialwerkzeug in Richtung des Einlassnockenwellenrads aus (Richtung „B“ in der Abbildung unten). Drücken Sie den Spannerschuh gegen den Spanner, um den Schaft zurückzuziehen (Richtung „C“ in der Abbildung) und halten Sie ihn in dieser Position.

18. Entfernen Sie den flachen Schraubendreher, mit dem Sie die Ratsche niedergedrückt haben, um die Kettenspannerstange zu versenken.

19. Stellen Sie die untere Beilage des Lagers der Kurvenwelle fest.

20. Um sicherzustellen, dass die Kette auf dem Kettenrad montiert ist, ziehen Sie die Steuerkette im Bereich der Kettenrad- und Auslassnockenwellenbaugruppe nach oben (Richtung „D“ in der Abbildung oben angegeben).

21. Richten Sie die Farbmarkierung am Nockenwellenrad mit der beim Ausbau entstandenen Farbmarkierung an der Steuerkette aus und montieren Sie die Kette am Kettenrad.

22. Legen Sie das Sternchen und die Nockenwelle der Abschlußventile in der Versammlung auf den Kopf des Blocks der Zylinder.

Notiz:

Achten Sie beim Einbau des Auslasskettenrads und der Nockenwellenbaugruppe darauf, dass Sie die Einbauposition des unteren Nockenwellenlagers nicht verlassen.

23. Entfernen Sie das Spezialwerkzeug, das zum Niederdrücken des Spannschuhs verwendet wurde.

24. Stellen Sie die obere Beilage des Lagers der Kurvenwelle auf der Kurvenwelle fest.

25. Montieren Sie die vordere Nockenwellenlagerabdeckung am Zylinderkopf und ziehen Sie die Befestigungsschrauben der Abdeckung mit einem Nenndrehmoment von 17 ± 3 Nm in der auf der linken Seite der Abbildung (1) angegebenen Zahlenfolge an.

Notiz:

Wenn der vordere Nockenwellenlagerdeckel falsch (schräg) montiert wird, kann er beim Anziehen der Befestigungsschrauben beschädigt werden.

Montieren Sie den vorderen Nockenwellenlagerdeckel korrekt am Zylinderkopf und an den Nockenwellen.

26. Ziehen Sie abschließend die Schrauben des vorderen Nockenwellenlagerdeckels mit einem Nenndrehmoment von 30 ± 2 Nm in der auf der rechten Seite der Abbildung (2) oben angegebenen Zahlenfolge fest.

27. Überprüfen Sie nach dem Einbau des vorderen Lagerdeckels der Nockenwellen die Ausrichtung der Ausrichtungsmarkierung am Nockenwellenrad mit der oberen Ebene des Zylinderkopfs sowie die Ausrichtung der Ausrichtungsmarkierung an der Kurbelwellenriemenscheibe mit dem „T“. Markierung auf der Zündzeitpunktanzeige (Skala auf der Steuerkettenabdeckung).

28. Bringen Sie den Ventildeckel wieder an.

29. Installieren Sie die Strecke.

30. Installieren Sie den Luftfilter mit Resonator und Lufteinlass.

31. Füllen Sie Motoröl ein, falls es abgelaufen ist, oder prüfen Sie den Ölstand.

32. Bringen Sie die entfernten Kotflügel wieder an.

Der Artikel fehlt:

- Werkzeugfoto

- Foto von Teilen und Verbrauchsmaterialien

Quelle: carpedia.club

![1 generation [2007 - 2012]](/uploads/peugeot-4007-suv-news-reports_9.jpg)